30 años de la idea que hizo rico al creador de las bragas de ski: esta es su historia

También conocidas como 'bragas polares o de cuello', la marca BUFF se ha convertido en tres décadas en un genérico para denominar a los tubulares.

El primer tubular de microfibra sin costuras se creó hace ahora 30 años, y nació de la pasión de un hombre subido a una moto con la que recorría kilómetros y kilómetros en busca de aventuras. En los meses del invierno, Joan Rojas Mas utilizaba para resguardarse del frío y del viento lo que entonces se conocía como ‘braga militar’.

Era una prenda elástica de forma cilíndrica y con dos aberturas (arriba y abajo) con la que abrigar el cuello y proteger la cara, pero no era suficientemente buena. Hombre curioso por naturaleza, empezó a investigar y buscar otras opciones hasta encontrar la solución perfecta.

Y así fue como este catalán inventó el primer el tubular multifuncional sin costuras, llevado por su amor a los deportes al aire libre y a las aventuras sin más límites que los que cada uno se marque.

Del motociclismo al esquí, los tubulares se han hecho imprescindibles.

Un año más tarde, en 1992, crea la marca BUFF® y el éxito será inmediato: cómoda y versátil, la prenda se convierte en un imprescindible para esquiadores, snowboarders, montañeros y todo tipo de deportistas y aventureros. La marca acaba de cumplir 30 años y ENCLAVE ODS fue de los pocos medios internacionales en visitar la renovada fábrica.

Hoy la empresa está presente en 82 países a través de distribuidores exclusivos y filiales en Alemania, Canadá, Estados Unidos, Francia, Italia y el Reino Unido. Ya no fabrican solo tubulares para el invierno o el frío, sino también cintas de cabeza o headbands, gorros, gorras y balaclavas…

El catálogo incluye ahora todo tipo de productos para verano e invierno.

Su propósito, ser la marca líder mundial de accesorios de outdoor. Y va camino de lograrlo pues, como los kleenex, la aspirina y los post-it (marcas registradas que se convirtieron en nombres genéricos), hoy muchos conocen, especialmente en Cataluña y en Estados Unidos, como "un buff" a lo que antes se denominaba bragas de esquí, cuellos polares o bragas de cuello.

Ultimo paso del fabricación de un tubular.

Su catálogo de accesorios se ajusta a una gran variedad de consumidores: deportistas de alta intensidad, amantes del running o el trekking o, simplemente, aquellos que realizan diversas actividades al aire libre, ya sea en invierno o en verano. Por eso, cuidar el medioambiente forma parte de su ADN.

Todo ellos se diseñan en la sede de la empresa en Igualada (Barcelona) y el 90% de estos productos se fabrican en la región, con materiales como el poliéster reciclado y la lana merino certificada, que algunos de los componentes integrales de cada colección.

Vista de una de las zonas del área de producción de la fábrica.

Sin embargo, cuando empezaron a avanzar hacia una producción más local, se dieron cuenta de que la globalización, la digitalización y la falta de jóvenes profesionales formados en la confección textil hacían complicado fabricar en España.

Y así nació su proyecto más ambicioso: una escuela de confección para promover la fabricación local. La Academia de Confección BUFF quiere asegurar el relevo generacional en la industria y la continuidad de esta profesión tan arraigada en la región.

Un proyecto pionero, destinado a formar de forma integral a personas en riesgo de exclusión social, que no conocen el sector, para ayudarles a conseguir oportunidades de empleo estables.

la escuela de confección pretende formar a personas en riesgo de exclusión social.

El objetivo de esta iniciativa, que también apoyan otras empresas textiles de la región, es recuperar el aprendizaje tradicional mediante un proyecto de formación. Pretenden formar a un centenar de personas en los próximos tres años, lo que permitirá a los graduados del programa iniciar una carrera en la industria textil.

La Fundación Textil FITEX coordina las relaciones con las empresas del sector y proporciona recursos como la maquinaria y el material didáctico a los alumnos. Y el Ayuntamiento de Igualada gestiona la administración del curso y cede a la academia sus instalaciones ubicadas en el Igualada Fashion Lab para que las utilice como sede.

En el caso específico de BUFF, como algunos de sus productos necesitan diferentes pasos que hacen de forma artesanal sus costureros o confeccionistas, garantizan la continuidad de estos procesos enseñando a los artesanos del futuro.

La sede de la empresa en Igualada.

Y, por supuesto, en un enfoque sostenible no pueden faltar las personas, ya sean consumidores, clientes o sus 370 empleados, la firma pretende contribuir a que todo el mundo se sienta más conectado consigo mismo, con las demás personas y con el planeta y, al mismo tiempo, animar, apoyar e inspirar a la gente a hacer más de lo que les gusta.

Los tubulares combaten el frío también en la ciudad.

Todos los años patrocinan eventos deportivos y colaboran con innumerables atletas, que ejercen como embajadores de la marca, entre ellos, la campeona de ultrafondo Nuria Picas, la única española que ha ganado el 'Ultra-Trail' del Mont-Blanc. Recientemente, tras cuatro años alejada por una lesión, y en un ejemplo de resiliencia y superación, ganaba el Ultra Pirineu 2022, a los 45 años de edad.

Cumpliendo también su compromiso con la producción local, han ido aumentando año tras año el porcentaje de proveedores locales y nacionales que utilizan, pasando del 63% al 69% de proveedores ubicados en España en el último año.

Una gran parte del proceso es totalmente manual.

Junto con la Unió Empresarial de l'Anoia (asociación que engloba a empresas de la provincia y de la comarca donde se encuentra la sede), han participado en el mercado de intercambio, en proyectos relativos a la economía circular y a la eficiencia energética, fomentando también el networking entre empresas de la comarca.

Porque, desde su fundación, BUFF® se ha involucrado en iniciativas sociales y medioambientales para generar un impacto positivo. En los últimos años, este camino se ha desarrollado a través del programa de sostenibilidad Do More Now y sus cuatro pilares: Act More (Actúa más), Protect More (Protege más), Care More (Cuida más) y Share More (Comparte más).

Cintas de cabeza o headbands, gorros, gorras y balaclavas se añaden a los tubulares.

Decididos a acelerar al máximo sus compromisos de sostenibilidad, están en el proceso para recibir la certificación B Corp. Han revisado sus compromisos, formalizado sus políticas, revisado su estrategia y elaborado un Informe de Sostenibilidad.

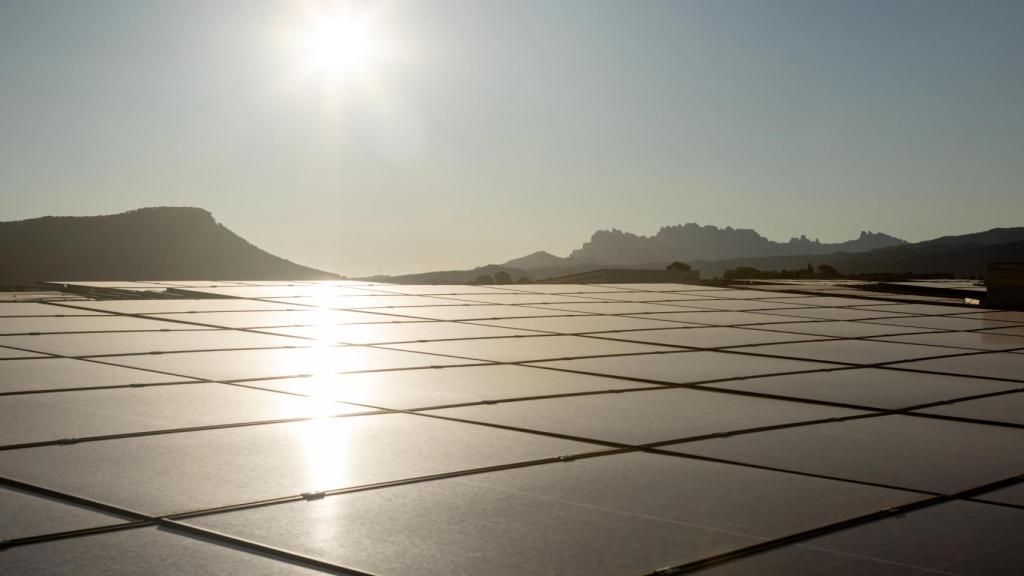

En 2020 rediseñaron la fábrica y la ampliaron con la construcción de un nuevo centro de producción de 1.500 m2 en Igualada (Barcelona). También instalaron más de 1.000 paneles solares en el tejado de su sede, con los que producen un 30 % de energía propia. Así han logrado fabricar el 90 % de los productos a nivel local con energía 100% renovable.

Paneles solares instalados en el techo de la fábrica.

Durante una visita a la fábrica, hablamos con Guillermo Oliva, chief Strategy & Transformation & Supply Chain Officer, y con Marta Torner, Sustainability Manager.

Pregunta: Mucha gente confunde sostenibilidad sólo con medioambiente, sobre todo quienes no son expertos en el tema. En BUFF, ¿habéis analizado la sostenibilidad desde los ODS [Objetivos de Desarrollo Sostenible]?

Guillermo Oliva.- Nosotros entendemos la sostenibilidad con tres patas: económica, social y medioambiental porque, si no tenemos esa parte económica del negocio, no podremos aportar en la social ni en lo medioambiental.

Esa es nuestra comprensión y entendimiento de sostenibilidad. Y algunos de los proyectos que hemos puesto en marcha, como el de la Escuela de Confección, tiene que ver con esas tres patas. Y buscamos iniciativas que toquen al menos una de ellas o las tres, para hacer o arrancar proyectos, como la escuela.

Visita de periodistas internacionales a la fábrica.

Marta Torner.- Durante el año pasado hicimos un mapeo de nuestra nuestros objetivos a partir de los objetivos estratégicos, a través de una nueva herramienta que Naciones Unidas ha validado, SDG Action Manager, que lo que te permite es medir tu nivel de contribución.

Y, a partir de ahí hicimos una reflexión estratégica para escoger aquellos que consideramos que son estratégicos, otros que son más operacionales y en un tercer nivel quedarían el resto, que no quiere decir que no sean relevantes. Pero está claro que nosotros con nuestro modelo de negocio e industria, podemos aportar más o contribuir de forma más relevante a unos que a otros. Y se trata de priorizar donde podemos aportar más.

P.: ¿Cómo explicarían a la gente que un tejido sintético puede ser más sostenible?

R.: Marta Torner.- Una cosa muy importante es empezar por el origen de la fibra. Nuestros tejidos sintéticos vienen de botellas recicladas, y nosotros tenemos controlado de dónde proceden: las trocean y después las mandan a nuestro proveedor para hacer el hilo.

Además, anualmente nuestros productos tienen un certificado que supervisa que esa fibra del tejido contenga realmente esas botellas recicladas porque llevan un marcador sintético.

Y aparte de eso, es súper importante controlar todos los procesos para que sean lo más sostenibles posible. Cuando tintamos lo hacemos con productos químicos que no son tóxicos, los productos de nuestros proveedores están certificados Oeko Tex para la seguridad de los clientes y de quienes lo usan…

Los hilos, listos para ser utilizados en los tejidos.

P.: ¿Han analizado la diversidad dentro de la empresa, no sólo una diversidad de razas y sexo sino también de edad, por ejemplo?

Marta Torner.- Ya tenemos la Comisión de Igualdad y Diversidad creada, que está formada por gente del management de la compañía y que velan para que se lleve a cabo ese plan de acciones, de equidad, diversidad, igualdad… que tenemos y van empujando para que todas las acciones se realicen.

Otra de las zonas del área de producción.

P.:Y si hablamos del tema del Residuo Cero o Zero Waste...

Marta Torner.- Todos los tubulares son Zero Waste porque usamos el 100% del tejido, o sea, la única merma que podríamos tener serían las unidades que deban descartarse por errores durante el proceso, porque no hayan quedado bien, pero estas se reciclan todas.

En el resto, lo que justo estamos trabajando con diseño es que, cuando hacemos el tejido plano y, al final, al cortar, es donde queda residuo textil que sobra, intentamos minimizarlo al milímetro, trabajando desde la ingeniería funcional técnica con los diseñadores, para optimizar al máximo el tejido.

La empresa no solo fabrica cuellos, también gorras y otros productos.

P.: El reto, sin duda, son los restos de temporada...

Marta Torner.- El producto que no sale lo vendemos en mercados internos y todo lo que ganamos al final va invertido en asociaciones sin ánimo de lucro escogidas por los empleados.

Guillermo Oliva.- Indudablemente es un reto. Y ahí entra el control de todos los procesos para orientarlos hacia ese objetivo del Residuo Cero.