Un carpintero trabajando en la construcción de un tejado con madera Omicrono

La madera que jubilará al acero y al hormigón: es 9 veces más resistente que la convencional gracias a este innovador método

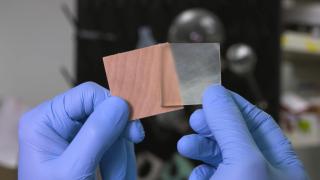

Un equipo de científicos ha desarrollado una nueva técnica para obtener madera autodensificada con extraordinarias propiedades mecánicas.

Más información: Las estructuras de madera que revolucionarán la construcción: edificios de cinco plantas en 10 días

El hombre prehistórico tenía dos opciones para refugiarse de las inclemencias del tiempo y la amenaza de la vida salvaje: refugiarse en grutas, cuevas y otros accidentes naturales o construirse un refugio con lo que tuviera más a mano. Pronto descubrió las ventajas que ofrecía la madera como solución estructural, algo que según las últimas investigaciones arqueológicas se inició hace 500.000 años. En los últimos 200 años, materiales como el acero o el hormigón han desplazado el uso de la madera en la construcción, pero nuevos desarrollos tecnológicos están permitiendo usarla incluso para levantar todo tipo de rascacielos y edificios de viviendas, también en España.

Estos últimos avances se basan en la madera contralaminada o CLT, capaz de competir con las propiedades de los mejores materiales empleados en el sector y mucho más sostenibles. Sin embargo, hay otras aproximaciones que pretenden aumentar la resistencia y la dureza de la madera natural a través de procesos químicos. El más reciente proviene de un equipo de la Universidad de Nanjing (China), que ha conseguido una madera "superresistente pero ligera", con un "gran potencial de aplicación como material de ingeniería sostenible en sustitución de materiales estructurales tradicionales como los metales y las aleaciones".

El estudio, presentado en la revista científica Journal of Bioresources and Bioproducts, describe cómo los investigadores diseñaron y aplicaron una innovadora estrategia de autodensificación, un cambio microestructural que mejoró sus propiedades hasta hacerla tan o más resistente que el acero. Y lo consiguieron sin recurrir al prensado en caliente, una técnica usada con anterioridad con el mismo objetivo y que implica un alto consumo de energía.

Madera autodensificada

La madera que cada día se extrae de los bosques para todo tipo de usos, desde la fabricación de papel hasta muebles o componentes para la construcción, es un material natural diseñado por la naturaleza para ser fuerte, flexible y resistente. Su componente principal es la celulosa, que le confiere resistencia a la tensión estructural agrupándose en largas fibras. El otro elemento clave es la lignina, que le confiere rigidez y la hace resistente a la compresión, además de protegerla frente a agentes externos como el agua o distintos microorganismos.

La mezcla de los tres elementos conforma las paredes de largos tubos huecos que discurren de forma longitudinal en el interior de la madera. Ese vacío interior de las fibras se conoce como lumen, y es lo que limita la resistencia de la madera. Para mejorar sus propiedades, los investigadores recurrieron a un innovador método que les permitió conseguir lo que ellos mismos denominan como "supermadera".

Diagrama de la madera superresistente autodensificada Omicrono

Esta técnica para liberar y reorganizar las fibras de la madera empieza hirviendo el bloque de madera natural porosa en una mezcla de sulfito de sodio e hidróxido de sodio (lo que conocemos como lejía), proceso que elimina una parte de la lignina. Después, la madera se somete a "un proceso de hinchamiento LiCl/DMAc", sumergiéndose en una mezcla calentada de sales de cloruro de litio y dimetilacetamida, un disolvente orgánico utilizado a menudo por la industria farmacéutica.

El resultado es que la celulosa y lo que queda de lignina en el bloque se hinchen desplazándose hacia el interior, llenando esos vacíos del lumen. Para obtener unos resultados óptimos, la madera se lavó con agua destilada y se dejó secar al aire a temperatura ambiente durante 10 horas. En esa fase, llamada de autodensificación, el material se contrajo de manera uniforme reduciendo su volumen hasta un 79% y aumentando su densidad hasta tres veces. Lo curioso es cómo el bloque mantuvo su longitud original, debido a la orientación de las fibras.

Fuerte, resistente y flexible

Para comprobar en el laboratorio cómo esos cambios en la estructura de la madera habían afectado a su composición, los ingenieros utilizaron un microscopio electrónico de barrido (SEM), que les permitió observar los procesos de hinchamiento y compactación. Después, los bloques resultantes se sometieron a una serie de pruebas para demostrar sus propiedades mecánicas.

Según los tests, la madera autodensificada logró unos resultados extraordinarios. Por ejemplo, su resistencia a la tracción es aproximadamente nueve veces mayor que la de la madera original, alcanzando 496,1 MPa. También mostró una excelente combinación de resistencia y tenacidad, resolviendo una limitación común en los materiales convencionales e incluso en la madera comprimida.

En cuanto a la resistencia a la compresión, es el doble que la de la madera natural, mientras su resistencia a la flexión en la dirección del crecimiento es cinco veces mayor, manteniendo un comportamiento uniforme bajo carga, a diferencia de otras maderas densificadas. Eso la hace adecuada para entornos mecánicos complejos, ya sea en infraestructuras como puentes o en vigas de sustentación.

Estas mejoras se deben a su microestructura alineada y tremendamente densa. Durante el proceso de autodensificación, las fibras de nanocelulosa se reorganizaron longitudinalmente formando una gran cantidad de enlaces de hidrógeno, lo que incrementó la cohesión interna. Además, la estructura celular cambió de forma tubular a una configuración compacta, reduciendo defectos y mejorando su resistencia.

Interior en obras del edificio con estructura de madera Tomás Bretón Omicrono

Se comprobó además que este método funciona en diferentes tipos de madera, logrando hasta 14 veces más resistencia en madera de balsa, todo sin necesidad de prensado en caliente. Para demostrar la versatilidad del material, los investigadores incluso fabricaron un clavo de madera, que superó a los de acero en distintas pruebas de carga.

Aunque todavía quedan desafíos por superar en los próximos pasos de la investigación, como escalar los procesos hasta hacerlos compatibles con una producción en serie, las aplicaciones potenciales de este nuevo método son enormes, sobre todo en el sector de la construcción y en entornos mecánicos complejos.