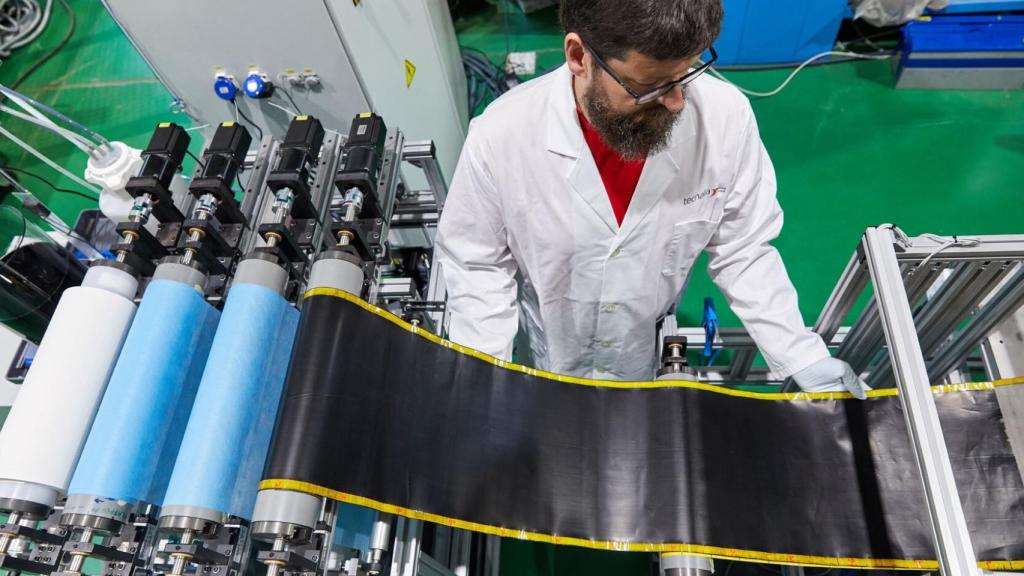

Fabricación de buckypaper en las instalaciones creadas por Tecnalia.

El material más fuerte y ligero que el acero con el que se fabricarán ferrocarriles, barcos y vehículos eléctricos

Tecnalia, INTA y la UCLM colaboran para su industrialización en la fábrica que el centro tecnológico ha construido en San Sebastián.

Noticias relacionadas

El desarrollo de nuevos materiales es uno de los asuntos pendientes en el camino hacia diseños más sostenibles. Uno de los propósitos de estas investigaciones y de su aplicación es la reducción de emisiones de CO2.

En ese camino hay dos desafíos: desvincular la fabricación de los materiales de combustibles fósiles y alcanzar la neutralidad de las emisiones de gases de efecto invernadero. Ente las alternativas que hay sobre la mesa está la de sustituir los materiales metálicos por materiales compuestos.

Sin embargo, esto supone un nuevo reto: “Incrementar la presencia de componentes no metálicos en sectores como el transporte, la energía o la construcción redunda en la falta de funcionalidades como la eléctrica o la térmica”, explica la responsable de la Plataforma de Materiales Multifuncionales en Tecnalia, Sonia Flórez Fernández, a D+I.

Para recuperar esas propiedades, este centro tecnológico se ha unido al Instituto Nacional de Técnica Aeroespacial (INTA) y a la Universidad de Castilla-La Mancha (UCLM) para avanzar en el desarrollo del buckypaper.

Este material, que se caracteriza por su ligereza, flexibilidad y resistencia, se fabrica con nanotubos de carbono (CNT) que le otorgan “unas propiedades mecánicas, térmicas y eléctricas extraordinarias (pesa la décima parte que el acero y tiene una fuerza 500 veces superior), convirtiéndole en una opción excelente para sectores como la aeronáutica y la automoción”, describe la investigadora.

Industrialización

El buckypaper se fabrica en láminas que han de tener la escala adecuada para su implementación en procesos industriales. Tecnalia dispone de una planta piloto en San Sebastián (País Vasco) con una capacidad de producción de 15 m2 a la semana. Ya se están llevando a cabo nuevos métodos para incrementarla hasta los 50 m2 semanales.

Las dimensiones de las láminas pueden llegar hasta los 100 metros de longitud y una anchura de 300 milímetros, con espesores en el rango de 10 a 200 micras y gramajes entre los 30 y los 200 g/m2.

Su industrialización ha resultado todo un reto. “La integración de materiales como los nanotubos de carbono, de dimensiones nanométricas, en materiales compuestos siguiendo los procesos de fabricación comunes no es fácil. Entre las dificultades a superar está la variabilidad del comportamiento de los nanomateriales y la reducción de los costes del escalado”, apunta Flórez Fernández.

Todo este proceso “nos ha llevado a diseñar una tecnología de fabricación de buckypaper que permite la adición directa de capas 100% de CNT en una estructura de material compuesto”.

“Esta tecnología –continúa detallando la responsable de la Plataforma de Materiales Multifuncionales en Tecnalia– posibilita la próxima industrialización de composites con buena conductividad eléctrica y mecánica, de manera que podrán sustituir a los componentes metálicos habituales”.

La fábrica, diseñada y construida por el centro tecnológico, es la única de estas características en Europa. Entre sus logros figura la posibilidad de producir este material en formato rollo de manera continúa, en lugar de en modo estático y con paradas como se realizaba hasta ahora.

“Las opciones que se abren con la implantación de estas tecnologías son enormes y podrían ser aplicadas en los nuevos vehículos eléctricos, máquinas industriales, ferrocarriles o sistemas eólicos, entre otros. El propósito de Tecnalia es utilizar la tecnología desarrollada en nuevos productos con capacidad de demanda multisectorial”, afirma Flórez Fernández.

Colaborar para compartir conocimiento

Desde Tecnalia confirman que ya han validado el uso del buckypaper como sensor integrado en diversas aplicaciones, como la monitorización de avance de grieta en uniones adhesivas o de deformaciones en estructuras de caucho.

Por su parte, el INTA también trabaja actualmente en el desarrollo de tecnologías de monitorización en este tipo de materiales para estados de carga con valores de deformación bajos. Para ello, utilizan sensores de fibra óptica (FBGS, por sus siglas en inglés).

En esta línea de investigación, el Grupo de Mecánica de los Medios Continuos, Ingeniería de Estructuras y de Materiales (COMES) de la UCLM realiza el estudio y análisis experimental de dichos sensores ante estados de carga multiaxiales.

El acuerdo de colaboración suscrito por estas tres entidades permitirá comparar los resultados obtenidos en los estudios realizados de forma independiente y cubrir así todo el abanico de deformaciones.