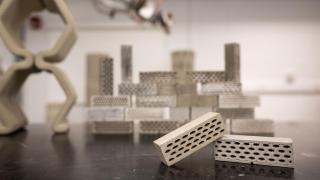

Los ladrillos fabricados con Sugarcrete que no necesitan mortero. Omicrono

El ladrillo con sello español que jubilará al hormigón: fabricado con un popular ingrediente de la provincia de Granada

El arquitecto español Armor Gutiérrez Rivas lidera la investigación en torno a este nuevo material de construcción que aprovecha los residuos de la caña de azúcar.

Más información: El ladrillo español que cambiará la construcción: aísla y ahorra un 90% en tus facturas de la luz y gas

El material más importante que se usa actualmente en el sector de la construcción, el hormigón, es también uno de los que más contribuyen a las emisiones de CO2 y otros gases de efecto invernadero, con unas estimaciones que llegan al 8% del total mundial. Para reducir esa cifra y promover una revolución en el sector a través de mezclas con mejores propiedades o nuevos materiales diseñados en laboratorio, investigadores y empresas a lo largo y ancho del globo buscan soluciones como Sugarcrete, que aprovecha el bagazo, los residuos vegetales resultantes de la producción de azúcar de caña.

Este innovador material patentado por investigadores de la Universidad del Este de Londres (UEL), entre ellos el arquitecto español Armor Gutiérrez Rivas, puede utilizarse para fabricar paneles aislantes, bloques ligeros, bloques de carga y losas estructurales para suelos y tejados tras mezclarlo con arena y aglutinantes minerales. Su potencial es enorme, sobre todo porque reduce drásticamente las emisiones y ofrece un material de construcción más ligero, barato y aislante que el omnipresente hormigón, pero con propiedades de resistencia similares.

Tras varios años de desarrollo, el Sugarcrete está un paso más cerca de su comercialización, prevista para mayo y con denominación de origen española: algunas de las primeras muestras validadas por los investigadores en laboratorios españoles y londinenses proceden de Granada, con empresas locales como Ron Mondero encargadas de suministrar el bagazo, según informa el diario Sur. Los resultados no se han hecho esperar: en India ya se ha construido el primer edificio levantado con ladrillos de Sugarcrete, como parte del instituto Panchsheel Inter College en Uttar Pradesh, al norte del país.

Así se fabrica Sugarcrete

El cultivo de caña a nivel global, con Brasil e India a la cabeza, produce cerca de 2.000 millones de toneladas de azúcar al año. Su procesamiento genera subproductos como las 600 millones de toneladas anuales de bagazo, formado por las fibras sobrantes de los tallos de las plantas. Los arquitectos de la UEL, junto con la firma de arquitectura Grimshaw, llevan desde 2020 trabajando en el aprovechamiento de este residuo en la industria de la construcción.

Gutiérrez Rivas y sus compañeros empezaron indagando acerca de las posibilidades que ofrecían materiales vegetales de desecho incorporados a la construcción. Eligieron la caña de azúcar por su rápido crecimiento y se pusieron en contacto con la azucarera Tate & Lyle Sugars para obtener suficiente bagazo como para llevar a cabo todo tipo de experimentos.

El proceso de fabricación de Sugarcrete

Tras varios avances, los responsables de Sugarcrete dieron con las proporciones ideales entre el bagazo de caña de azúcar, la arena y los aglutinantes minerales. Después de pasar por un proceso de compresión, que también le da la forma deseada, el resultado se deja curar a temperatura ambiente durante una semana, mucho menos que el hormigón estándar, que tarda al menos 28 días en obtener sus propiedades óptimas.

Los ladrillos de Sugarcrete se sometieron entonces a todo tipo de pruebas y ensayos industriales para comprobar su resistencia al fuego y a la compresión, así como su conductividad térmica, durabilidad y capacidades de aislamiento acústico. Todos fueron realizados en la UEL, aprovechando las instalaciones del Instituto de Investigación sobre Sostenibilidad (SRI).

Los resultados fueron muy positivos. Según el equipo detrás de este nuevo material de construcción, su elaboración implica unas emisiones de carbono 20 veces inferiores a las del hormigón tradicional, es cinco veces más ligero y su producción es mucho más barata. Además, es fácilmente escalable y ahora sus responsables aseguran que "utilizando sólo el 30% de la producción mundial de bagazo, Sugarcrete podría sustituir por completo a la industria tradicional del ladrillo, ofreciendo un ahorro potencial de 1.080 millones de toneladas de CO2, el 3% de la producción mundial".

Múltiples usos y producción local

Más allá de utilizar piezas de Sugarcrete para construir muros como se haría con un ladrillo tradicional, el equipo de la UEL y los arquitectos de Grimshaw quisieron proponer un caso de uso muy específico. Por eso desarrollaron un prototipo de forjado desmontable, reutilizable y resistente al fuego que puede instalarse, desmontarse o ampliarse en estructuras nuevas o existentes. Para ello utilizaron modelado digital avanzado y tecnología de fabricación robótica, lo que permitió acelerar todo el proceso y comprobar su viabilidad.

Los componentes del Sugarcrete Omicrono

Ese fue el origen de Sugarcrete Slab, una losa para suelos "formada por componentes entrelazados que transfieren cargas a través de la losa entre los bloques, sujetos mediante tirantes perimetrales postensados. Eso reduce el contenido de acero de la losa hasta en un 90%", explica Elena Shilova, arquitecta de Grimshaw, en un comunicado de prensa.

Después de esos primeros pasos, ahora el equipo se centra en ampliar su alcance, con el objetivo de "establecer asociaciones para producir nuevos materiales de construcción basados en biorresiduos allí donde se cultiva caña de azúcar".

Proceso de construcción de una casa con Sugarcrete

A pesar de contar con patentes, el equipo de Gutiérrez Rivas permite el acceso libre a su proceso de fabricación a cualquiera que disponga de los ingredientes adecuados y unas herramientas básicas. Es una manera de descentralizar las líneas de producción y permitir a pequeños productores de países como India aprovechar un producto que hasta hace muy poco se consideraba un molesto residuo.

En el proyecto del instituto indio, los responsables de Sugarcrete utilizaron mortero, pero también han desarrollado un diseño de bloques entrelazados, cuyo origen se remonta a las técnicas de albañilería del siglo XVII, para construir losas de hasta tres metros sin necesidad de mortero. Lo que queda por saber es cómo se comporta y reacciona el nuevo material a las condiciones reales, fuera del laboratorio. Si a lo largo del tiempo el material puede soportar la lluvia, el calor o la humedad típicos de la zona sin deformarse o perder resistencia, supondrá un importante paso adelante hacia la definitiva descarbonización de la construcción.