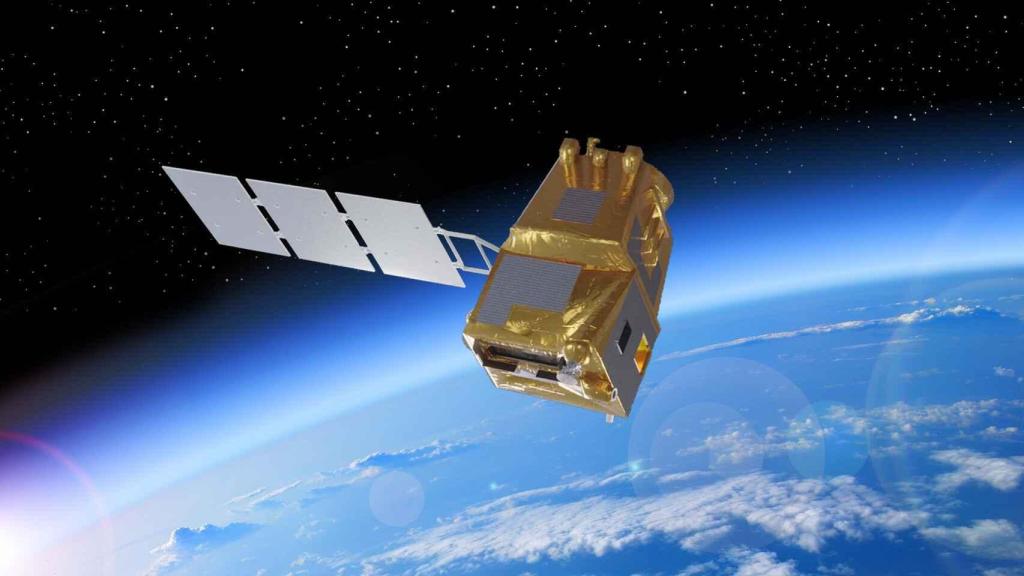

Un reflector de radiación solar para un satélite Omicrono

La impresora 3D que permitirá fabricar satélites enteros y piezas de naves en el espacio

Los astronautas de la ISS usarán Metal3D, un dispositivo de Airbus capaz de imprimir metal que permitirá inaugurar una línea de montaje espacial.

Noticias relacionadas

Los casi 2500 satélites que orbitan alrededor de la Tierra realizan distintos tipos de tareas. La mayoría tienen que ver con las telecomunicaciones que nos permiten usar los teléfonos móviles, el GPS o navegar por Internet. Pero también los hay que registran posibles incendios, como el recientemente lanzado por España, a los que se suman los que tienen fines militares o científicos. Pronto, todos ellos tendrán compañía y no será necesario lanzarlos en costosos cohetes: Airbus prepara una impresora 3D y unos robots para fabricar y ensamblar satélites enteros en el espacio.

La compañía aeronáutica ha anunciado que en 2023 los astronautas de la Estación Espacial Internacional (ISS) recibirán Metal3D, el primer dispositivo capaz de imprimir metal en la órbita terrestre. Desarrollado por encargo de la Agencia Espacial Europea (ESA), este novedoso dispositivo es capaz de llegar a los 1.200 grados centígrados para producir piezas como escudos contra la radiación, herramientas o equipos directamente en órbita.

No conformes con eso, los técnicos de Airbus también señalan que futuras versiones de Metal3D podrán utilizar materiales como el polvo lunar —conocido como regolito— para fabricar estructuras sólidas o reciclar piezas de satélites obsoletos. Más a largo plazo, incluso plantean la posibilidad de que las impresoras 3D se utilicen en la Luna para permitir una presencia humana sostenible "mediante la impresión de estructuras para rovers o hábitats lunares".

Cadena de producción espacial

La impresión 3D de metal no es el único objetivo del ambicioso plan del gigante aeronáutico holandés. Su plan pasa por diseñar y enviar al espacio una línea de montaje completa, que permita construir y ensamblar estructuras más grandes para lanzar nuevos satélites directamente desde el espacio o reparar naves dañadas.

Para ello, ya han desarrollado un brazo robótico capaz de realizar operaciones precisas y complejas que podría ensamblar satélites enteros o realizar las reparaciones necesarias en naves y estaciones espaciales utilizando el metal impreso en 3D. Además, los algoritmos que han creado permiten que los brazos robóticos trabajen juntos o puedan construirse mutuamente.

Los brazos robóticos pueden ensamblar las piezas construidas en Metal3D Omicrono

Airbus, que participa en la constelación de satélites OneWeb, una alternativa a Starlink de Elon Musk, que también proporciona Internet de banda ancha, busca así alimentar la posibilidad de fabricar estructuras más grandes, ya que en el espacio el ídem es ilimitado. Para ello lanzarán un kit de piezas que serán ensambladas en órbita por los brazos robóticos de la línea de montaje espacial.

Esto puede suponer una verdadera revolución en la fabricación y puesta en marcha de los sistemas espaciales, que ya no tendrán que ser producidos y enviados desde la Tierra. Las grandes limitaciones de peso y espacio que implican los viajes espaciales ya no les afectarán, por lo que las compañías especializadas podrán invertir todo su esfuerzo en diseñar nuevos tipos de satélites sin preocuparse de ello.

La otra ventaja tiene que ver con la sostenibilidad. Al lanzarse menos cohetes se reduce la contaminación que producen, y el material para la producción y reparación de los satélites en el espacio puede proceder de la basura espacial que flota en la órbita terrestre.

La luz solar, otra clave

Airbus no es la única empresa que está trabajando en la impresión 3D como solución de futuro para cambiar la manera en que se fabrican y se lanzan los satélites. Esta misma semana, Mitsubishi Electric Corporation ha anunciado el desarrollo de un tipo especial de resina que se convierte en material sólido y rígido cuando se expone a la radiación ultravioleta del sol.

Metal3D, la impresora de Airbus que podrá fabricar piezas en el espacio

La resina fotosensible patentada por Mitsubishi también es resistente al calor y puede sobrevivir a temperaturas de hasta 400 grados, una cifra superior a la que experimentan las naves espaciales y los satélites en órbita alrededor de la Tierra.

Las antenas de los satélites, cuya sensibilidad está directamente relacionada con su tamaño, normalmente son las piezas que más ocupan en los cohetes que se utilizan para ponerlos en órbita. Para sobrevivir a las vibraciones que se producen durante el lanzamiento, las antenas deben ser lo suficientemente robustas y eso las hace más pesadas, lo que incrementa el coste general de las misiones.

Por eso, la compañía japonesa se ha centrado en este componente fundamental de los satélites. Hasta la fecha, sólo ha demostrado el funcionamiento de esta tecnología en una cámara de pruebas, donde ha recreado condiciones similares a las del espacio. Allí, sus ingenieros lograron imprimir un plato de antena de 16,5 centímetros de ancho, que funcionó igual que una antena de satélite convencional.

Otra de las ventajas de la impresión 3D en el espacio es que los componentes de los satélites pueden ser mucho más ligeros y finos, lo que permitiría equipar satélites compactos con antenas gigantes, un viejo anhelo de la industria aeroespacial.

Satélite espacial

"Los diseños de antenas para satélites suponen un reto debido a los requisitos contradictorios de alta ganancia, gran ancho de banda y bajo peso", afirma la empresa nipona en el comunicado de prensa. Tanto es así, que el enfoque de las compañías especializadas en estos artefactos suele requerir "que los diseños sean lo suficientemente ligeros y pequeños como para encajar o plegarse dentro de un vehículo de lanzamiento o un mecanismo de despliegue de satélites". Y eso implica menor potencia y un alcance reducido, haciendo necesarias más unidades y elevando el coste.

La resina de Mitsubishi es la primera apta para su uso en el vacío, ya que no requiere oxígeno atmosférico para evitar que se vuelva sólida demasiado rápido. Y el uso de la luz del sol como energia para "imprimir" las antenas convierte el consumo energético de esta impresora 3D en algo residual. En definitiva, estamos ante el que podría ser un paso decisivo hacia una verdadera revolución espacial.

También le puede interesar:

- Guardian1, el satélite español para vigilar incendios forestales y que Elon Musk lanza al espacio

- El invento europeo que baja 2.000 kilos el peso de los cohetes: clave para la revolución espacial

- La primera impresora 3D de Anker deslumbra por su velocidad: 5 veces más rápida que la competencia

- Esta tinta de impresión 3D está viva: se podrá usar para construir en Marte o curar el cáncer