Una persona prueba la realidad aumentada en la aplicación de la pintura de un vehículo.

¿Por qué las marcas de coches quieren ser tecnológicas? Renault nos lo explica

Visitamos la planta de Renault en Flins (Francia) para conocer los desarrollos tecnológicos en el metaverso industrial.

Coches nuevos: precios y ofertas | Coches híbridos | Coches eléctricos | Coches de segunda mano

Empresas tecnológicas, industria 4.0, metaverso industrial, conectividad… Las grandes compañías de automoción continuamente suelen utilizar términos que son difíciles de comprender. Sin embargo, tenemos que reconocer que en la última visita que hemos hecho a una fábrica de coches hemos entendido el gran cambio que está viviendo la industria del automóvil para, en un futuro no muy lejano, convertirse en empresas tecnológicas.

En este sentido, si bien la planta de Valladolid es todo un referente para Renault en materia de industria 4.0; en concreto Renault nos ha abierto las puertas de su factoría en Flins (Francia) para conocer los avances tecnológicos.

Esta factoría es histórica dentro de la marca del rombo. Y decimos que es histórica porque desde su apertura en 1952 aquí se han producido cerca de 20 modelos, entre ellos el Renault 4 o el Renault 5 como principales superventas. Esta planta, además, es la primera del grupo Renault que se utilizará para crear una ‘Refactory’. Así es como llama la marca del rombo a sus fábricas de economía circular.

Con el objetivo de ser neutrales en 2030, los fabricantes están viendo que los coches pueden tener varias vidas. Y de ahí la ‘Refactory’ de Flins (y que también llegará a Sevilla). De esta a manera con actualizaciones de los sistemas operativos, con revisiones de las baterías y con los diferentes arreglos o mejoras que se pueden realizar en la carrocería e interiores, un vehículo podría tener una vida más larga de la que estamos acostumbrados.

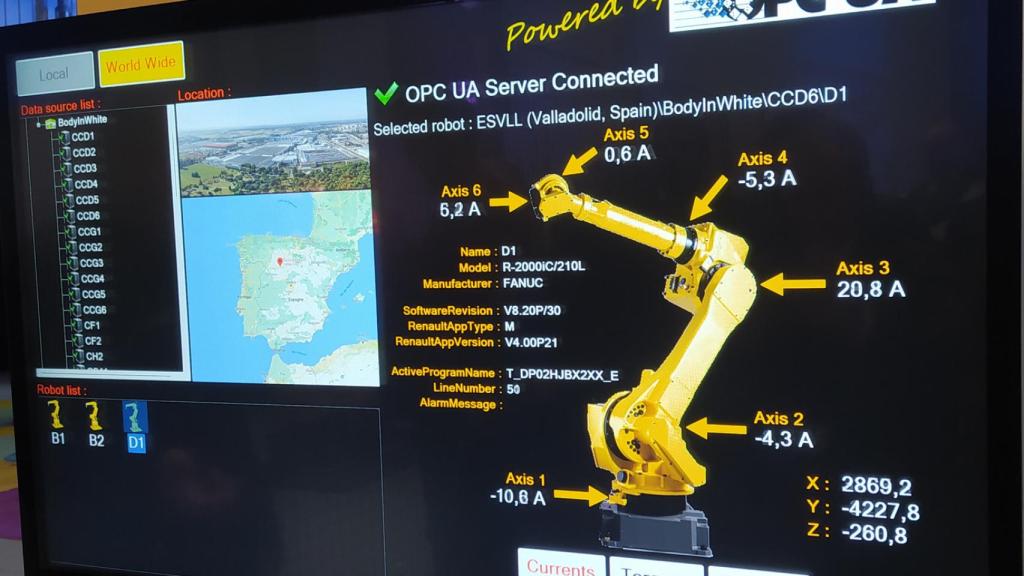

Los robots están conectados, se controlan sus movimientos y se pueden manejar a distancia.

Renault y el metaverso industrial

No obstante, el motivo de la visita de hoy no es tanto conocer la primera ‘Refactory’. En realidad, la razón por la que hemos viajado a los alrededores de París es para intentar entender por qué fabricantes de automóviles como Renault se convertirán en empresas tecnológicas. Una apuesta a la que Renault continuamente se refiere como el metaverso industrial y para el que ha invertido casi 800 millones de euros hasta ahora en la creación de infraestructura, aplicaciones, realidad aumentada, escalado de datos…

Y si bien es algo complejo, desde aquí tenemos que señalar que rápidamente lo comprendemos en esta visita. Para ello, los responsables de Renault nos habían preparado nada más entrar en Flins un total de tres robots de los que habitualmente se usan en las fábricas de coches.

Sin embargo, estos robots tenían de especial que están conectados. Y aquí es donde está una de las primeras claves de la visita. Desde Renault nos señalan que una gran parte de los robots de sus plantas están conectados. Y el hecho de que estén conectados significa que todos los datos que están generando los están subiendo a la nube. Y esto permite, a su vez, numerosas funcionalidades. Una de ellas es, por ejemplo, conocer absolutamente todos los movimientos, ensamblajes, aprietes de tuercas, soldaduras… que hace cada robot y en tiempo real.

Otro de los aspectos más llamativos -a nuestro juicio- es que desde Francia, por ejemplo, se pueden manejar los robots de las fábricas de España a cerca de 1.000 kilómetros de distancia.

Con la fabricación de piezas en resinas se pueden moldear muchos elementos de los vehículos.

Todos estos datos, asimismo, se almacenan, se suben y se procesan. Y esto hace que cuando surge algún parámetro que se sale de lo habitual, rápidamente el sistema lanza una alerta que permite a los responsables analizar la situación y reparar lo necesario para que no vuelva a pasar de nuevo. En este sentido, además, cada ‘responsable’ de área o jefe de su zona puede ver con una aplicación y en cualquier dispositivo (como un móvil) la situación de cada máquina conectada de las plantas.

En concreto, según nos cuentan desde Renault, actualmente disponen de 8.500 equipos conectados en sus plantas; 10.000 sensores de energía; 7.000 hectáreas de fábrica conectada…

Todo ello ha generado un billón de datos desde 2018, de los que cerca de 600 millones son fotos y archivos. Además, el ritmo de recolección de datos es brutal. Nada menos que 40.000 datos por segundo. Y esto hace también que hayan sido ‘monitorizados’ cerca de 700.000 vehículos desde junio de 2021.

Anticiparse antes de que un robot se averíe

Otro de los motivos por los que los robots están conectados y los datos se analizan es para poder prever irregularidades. Así, por ejemplo, si un robot empieza a dar datos erróneos, el responsable adecuado podrá parar la instalación. Y todo ello no solo para evitar que el producto acabe saliendo defectuoso. También para evitar que los robots se rompan.

En este sentido, desde Renault señalan que desde 2019 han recopilado un total de 300 alertas que finalmente han permitido un ahorro de 10 millones de euros evitando que algún elemento de la fábrica se estropee. Además, también los diferentes sensores y cámaras de los robots que permiten comprobar la calidad de los vehículos también ha permitido unos ahorros de 15 millones de euros, entre otros.

Y a ello se suma que también se pueden anticipar a una posible falta de stock. De esta manera, con los diferentes algoritmos pueden predecir qué elementos necesarios para la producción faltan y qué soluciones tomar.

Más presencia de renovables

También otro aspecto tecnológico en el que está trabajando Renault es en la utilización de más energía renovable en sus plantas. En este sentido, por ejemplo, el total de energía renovable utilizada en sus plantas en 2021 fue del 20%, porcentaje que busca incrementar continuamente. Por ejemplo, las plantas de España son un referente para Renault por la energía fotovoltaica. Pero también el fabricante francés está desarrollando innovaciones en materia de geotermia y de energía con biomasa.

Entre otras razones porque la firma del rombo busca convertirse en un fabricante neto en emisiones de carbono para 2030 en Europa y para 2050 en todas las fábricas restantes del mundo.

Estos consumos, además, son analizados en tiempo real. De esta manera, y gracias a un acuerdo con la nuble de Google, los datos son enviados y pueden ser revisados por los empleados que tienen acceso.

Además, la conectividad también se lleva al traslado de los vehículos una vez fabricados. En concreto, gracias a los GPS de los mismos y a la conectividad, se puede conocer el estado de la batería, de los neumáticos… para así cuando llegue a destino hacer las correcciones que haga falta en caso necesario.

También te puede interesar...

- Todos los precios y ofertas de los coches nuevos en España

- Precios y ofertas de coches híbridos | Coches híbridos enchufables | Coches eléctricos

- Listado con los principales coches con etiqueta eco

- Coches con etiqueta cero de la Dirección General de Tráfico

- Precios y ofertas de coches de segunda mano

- Todos los coches SUV | Coches SUV medianos | Coches SUV urbanos