¿Tejido humano impreso en 3D? Sí, con este biorreactor español

Innovadores

¿Tejido humano impreso en 3D? Sí, con este biorreactor español

La granadina Regemat3D, líder en bioimpresión 3D, presenta una ‘incubadora’ que imita las condiciones físicas y mecánicas de los órganos para ayudar a su maduración

4 diciembre, 2019 07:00Habrás escuchado hablar de los órganos impresos en 3D. Siempre están presentes cuando se debate sobre el futuro de la medicina. Ojalá fuese tan fácil. La investigación a nivel internacional ha avanzado a pasos de gigante en los últimos años, pero la realidad no es tan halagüeña. Lo cierto es que una vez que se imprimen células, el material resultante no se comporta igual que un tejido natural. Así es complicado que acabe llegando al paciente.

La startup Regemat3D, con sede en Granada, es pionera en bioimpresión 3D a escala mundial. En 2015 lanzó su primera máquina validada para cartílago. Desde entonces, sus soluciones se han usado en cerca de 80 proyectos en una treintena de países. Esta experiencia permitió que la empresa detectase el eslabón perdido de la tecnología: la maduración del tejido impreso en 3D. Ahora, acaba de presentar la patente de un sistema único en el mercado, el primer biorreactor que imita hasta la parte mecánica para generar un tejido lo más natural posible.

Regemat3D surge de la actividad de la también española Breca Health Care, líder en la impresión 3D de implantes. De la necesidad de un investigador de la Universidad de Granada, la compañía empezó en 2011 a experimentar con materiales vivos, con células como materia prima. Cuando su primera bioimpresora 3D salió a la venta en 2015, solo una empresa estadounidense trabajaba en este ámbito.

El "fuerte" de Regemat3D viene de su capacidad para anticiparse a un mercado global y de su modelo de negocio, que consiste en adaptar la máquina 3D al objetivo de cada cliente. Y es que cada órgano, requiere de un proceso de impresión personalizado. Ahora, la empresa ha querido cubrir la siguiente fase del proceso, la maduración del tejido impreso en 3D, a través de un biorreactor único.

"Somos capaces de imprimir células en 3D", indica el CEO de Breca Health Care y Regemat3D, José Manuel Baena, a INNOVADORES. Un tejido está formado por células, una matriz y fibras. El problema que detectó la empresa es que, al analizar su biomaterial, el resultado no era el mismo. "No era en sí un tejido", afirma. ¿Qué faltaba? Que las células madurasen como lo harían dentro del cuerpo humano. ¿Cómo conseguirlo? Fácil, observando a la naturaleza. "Si las células no están cargadas, el organismo no genera el tejido". De esta forma, se requería un sistema que facilitase una "maduración dinámica y sometida a cargas capaces de replicar lo que sucede en el organismo".

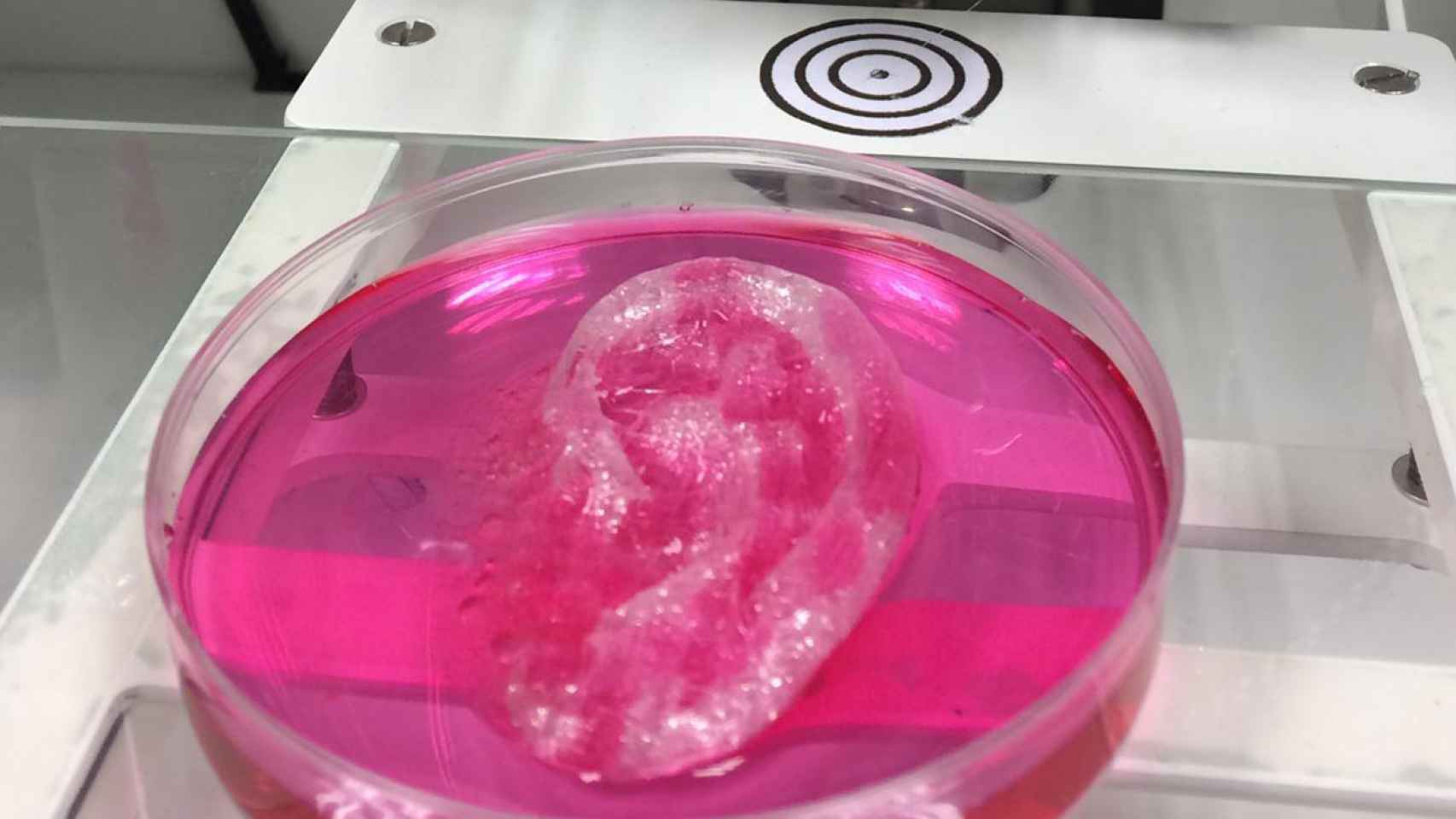

Regemat3D ha logrado imitar ese proceso dentro de su nuevo biorreactor, que está en proceso de patente. La máquina funciona como una incubadora, donde las células se mantienen vivas y generan un material similar a la estructura de un tejido. Pero no se quedan aquí.

El sistema no solo controla los parámetros básicos de un ser vivo (como la temperatura, el CO2 o la humedad), sino que también simula la parte mecánica. "Si, por ejemplo, queremos que las células generen un cartílago, necesitamos aplicar cargas con la misma geometría del paciente", explica Baena. Sus biorreactores reproducen así la geometría de carga para generar una distribución mecánica igual a la que se genera en una persona. Todo esto con un solo objetivo: "Hará que se consigan tratamientos que vayan al paciente".

El funcionamiento completo de su tecnología de bioimpresión 3D y del biorreactor queda así. Pongamos, por ejemplo, que se quiere obtener el cartílago de una rodilla. Con la información del TAC, se imprime en 3D una pieza de plástico con la geometría de la rodilla. Por otro lado, se utiliza un scaffold (una matriz) para bioimprimir las células del paciente. Después, las dos piezas (la del polímero y la ‘viva’) se introducen en el biorreactor, que genera las cargas adecuadas. "La pieza de plástico, más que como un molde, se usa para reproducir las cargas de la rodilla con la misma geometría, la llamamos actuador". El resultado: un tejido similar al del cartílago real de esta articulación.

Los biorreactores de la startup española, igual que sus bioimpresoras en 3D, deben adaptarse a cada estructura específica. De momento, Regemat3D ya ha diseñado cuatro para cuatro tipologías de tejido distintas y dos de ellos ya has superado la fase de fabricación y están en operación. Se trata de uno para el cartílago de rodilla y otro para arterias.

A pesar del avance que supone su tecnología, Baena advierte que el producto en sí no llegará al paciente a corto plazo. Pero sí a la investigación. De hecho, su modelo de negocio pasa por proporcionar las herramientas adecuadas a los investigadores y profesionales que persiguen este objetivo.

Máquinas de bioimpresión 3D en medio mundo

Regemat3D ya ha vendido sus bioimpresoras en 3D en 30 países, participando en cerca de 80 proyectos distintos. Entre sus clientes está la Universidad de Granada (que usa la máquina para crear materiales con condrocitos para regenerar cartílago), la Universidad de Sídney (para imprimir células cardiacas con mucho potencial para mejorar la regeneración tras un infarto), el i3S de Portugal (para un material con características para hacer modelos de piel), el Hospital Virgen del Rocío (para mallas abdominales), la Universidad de Manchester, la Universidad de Basilea (Suiza) o la Universidad de Montreal (Canadá).