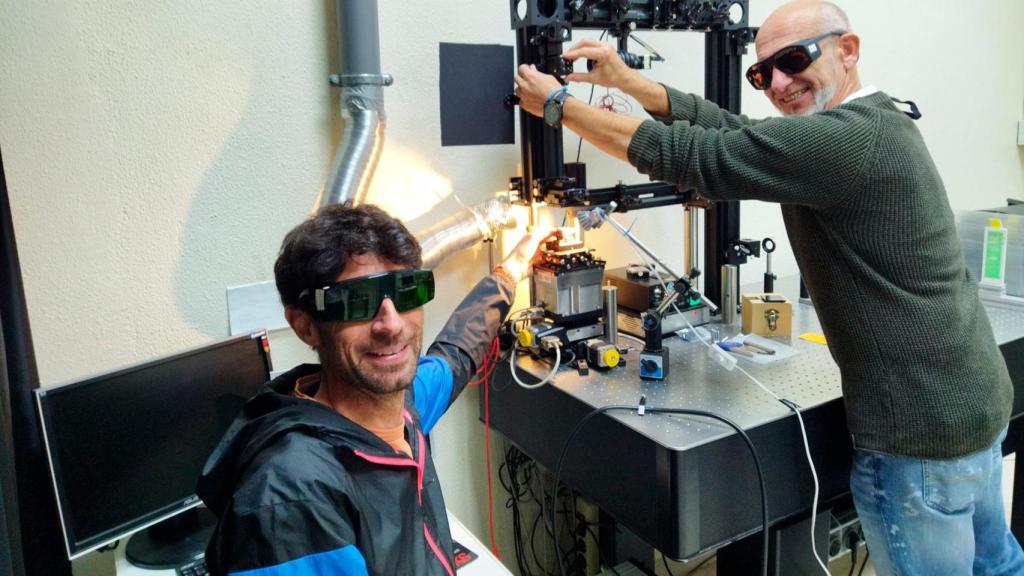

De izquierda a derecha: el profesor de Física Aplicada de la USAL, Javier Rodríguez Vázquez de Aldana, y Pablo Moreno Pedraz, catedrático y miembro fundador del grupo láser ALF-USAL .

Los 'magos' de los bioimplantes con impresión 3D de titanio están en Salamanca: "Reduce infecciones y desajustes"

La USAL, a través del Grupo ALF, es pieza clave del proyecto Atila que se encuentra en la fase final de investigación preclínica y que permite reducir infecciones y desajustes de tracción a la hora de aplicar las prótesis humanas.

Más noticias: Salamanca reúne a 280 investigadores de varios países para abordar los retos de la gestión científica

La Universidad de Salamanca (USAL) se ha convertido en una referencia en la investigación pionera de bioimplantes de titanio impresos en 3D gracias a su participación en el proyecto nacional Atila, que utiliza una tecnología innovadora capaz de reducir infecciones y desajustes de tracción.

La experiencia de la USAL en micro y nanoestructuración de superficies de titanio ha sido clave para la mejora de la osteointegración de los nuevos implantes. El investigador del Grupo ALF-USAL y coordinador del proyecto en la institución académica, Andrés Sanz García, ha revelado que el proyecto, actualmente en su fase final de investigación preclínica, "podría suponer un avance significativo en el tratamiento de patologías articulares que requieren intervenciones como las de cadera o rodilla".

La iniciativa científica está dirigida a la validación de bioimplantes innovadores fabricados mediante una tecnología única de impresión 3D con hilo de titanio. La aportación del Grupo de Investigación en Aplicaciones del Láser y Fotónica (ALF) de la USAL ha contribuido decisivamente al desarrollo de prótesis humanas personalizadas que optimizan la osteointegración y rebajan las complicaciones habituales como infecciones o desajustes mecánicos.

El proyecto está financiado por el Ministerio de Ciencia e Innovación, la Unión Europea, la Agencia Estatal de Investigación y los fondos Next Generation EU. El consorcio científico que compone Atila, liderado por el instituto tecnológico Aidimme, integra al Laboratorio de Ingeniería Biomédica y Tistular de la Fundación del Hospital General Universitario de Valencia, a la USAL y a la multinacional española Meltio.

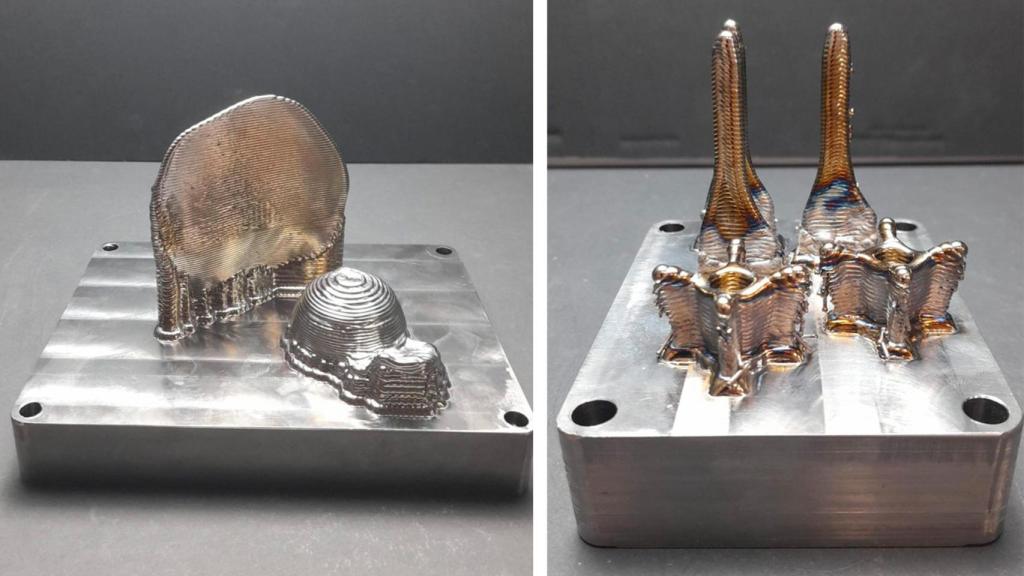

El equipo ha logrado demostrar la viabilidad de fabricar implantes biomédicos mediante esta tecnología de deposición directa de energía por láser, que permite producir piezas metálicas capa a capa a partir de hilo de titanio.

Estos dos últimos años, los trabajos llevados a cabo han validado el uso de la aleación Ti6AI4V ELI, que se emplea ampliamente en biomedicina por su integración con el tejido óseo humano.

Piezas impresas en 3D de titanio para el proyecto ATILA

El avance abre la puerta a una producción más digitalizada, sostenible y alineada con los principios de la medicina personalizada en el seno del sistema sanitario.

La participación de la USAL ha sido clave en la validación biomédica y tecnológica del proceso, ya que ha aportado su conocimiento en ingeniería mecánica y ciencia de materiales aplicadas a la salud.

La institución académica ha coordinado la simulación numérica del proceso DEB-LB/M, en colaboración con Meltio y Aidimme. El catedrático del área de Ingeniería Mecánica de la USAL y miembro fundador de ALF, Pablo Moreno, ha apuntado que están "profundamente honrados" de formar parte de esta iniciativa que impulsa la innovación en fabricación aditiva".