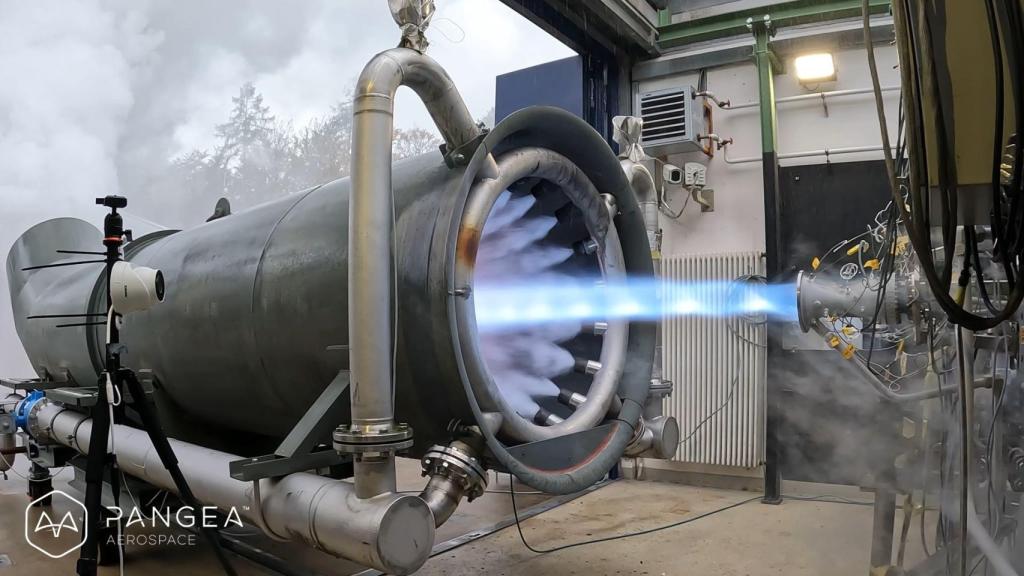

Prueba de motor ARCOS

El cohete de Pangea aprueba el examen: el propulsor español usará inyectores impresos en 3D

La compañía catalana ha conseguido probar satisfactoriamente cabezales hechos con fabricación aditiva en las últimas pruebas realizadas.

8 noviembre, 2023 17:26La industria aeroespacial de España está un paso más cerca de tener un nuevo propulsor. La barcelonesa Pangea acaba de anunciar que ha completado con éxito una fase de pruebas de varios componentes y subsistemas de su motor de cohete ARCOS. Los experimentos se han llevado a cabo en las instalaciones de la Agencia Espacial Alemana y suponen un gran avance en el desarrollo de un tipo de tecnología destinada a "revolucionar la forma de acceder al espacio, moverse en él y volver de él", según han explicado.

Los diferentes exámenes ejecutados por la compañía se han centrado en diferentes componentes del propio motor ARCOS con la "intención de validar ciertas tecnologías innovadoras de propulsión, muchas de ellas pioneras en la industria aeroespacial europea". El ARCOS es un propulsor tipo aerospike, un formato que nada tiene que ver con los motores de cohete tradicionales y que pretende ser una alternativa más eficiente a la par que ecológica.

Los ingenieros desplazados hasta Alemania han podido ratificar el diseño de las cámaras de combustión que impulsarán el motor, una de las partes más delicadas. Están construidas mediante fabricación aditiva —impresión 3D— y funcionan mezclando biometano y oxígeno líquido. Las moléculas de este último compuesto son, además, las encargadas de enfriar el motor durante su funcionamiento.

Prueba de motor ARCOS

Para ello emplean un esquema en el que la NASA trabajó hace décadas y que desde la compañía catalana han rescatado aplicando tecnología moderna. "La gran complejidad de este motor es enfriarlo", según reconoció Xavier Llairó, uno de los seis cofundadores de Pangea, a EL ESPAÑOL - Omicrono el pasado marzo.

La solución de la propia NASA para el apartado de la refrigeración fue "casi un trabajo de orfebrería" en el que los técnicos montaban las canalizaciones y las soldaban de forma manual. Por ellas deben circular tanto el biometano como el oxígeno a -180 grados centígrados para enfriar la pared de un motor que, al otro lado, está a casi 4.000. Finalmente abandonaron el proyecto por los costes exagerados que generaba.

Sin embargo, "la fabricación aditiva permite tener las geometrías complejas para poder enfriar el motor" sin requerir del trabajo artesanal de los técnicos. Con esta tecnología se pueden conseguir precisiones superiores a las que alcanza un humano y a un coste notablemente inferior. Pangea recurre a la vallisoletana Aenium, especializada en impresión metálica en 3D, para resolver esta parte tan compleja.

En esta misma campaña de pruebas recién finalizada, también validó el diseño de dos tipos de cabezales de inyección impresos en 3D en una sola pieza. En este apartado han trabajado junto con la Agencia Espacial Europea (ESA) y el Centro para el Desarrollo Tecnológico y la Innovación (CDTI) de España, en un programa denominado ITAN cuyo objetivo es probar este tipo de cabezales para motores aerospike.

Prueba de motor ARCOS

La fabricación de estos inyectores en una sola pieza tiene como objeto facilitar la inspección y que requiera el mínimo reacondicionamiento después de su uso en vuelo. Algo que, de conseguirse, allanaría de forma notable la capacidad de reutilización como una característica esencial en la estrategia de la compañía.

"La combinación de estas tecnologías da como resultado una solución de gran valor añadido para la industria aeroespacial", indican. "Permitiéndole a Pangea Aeroespace ofrecer un motor de cohete que sea más sostenible, de alta eficiencia y reutilizable, aspectos fundamentales a la hora de diseñar soluciones competitivas en la industria del futuro".

¿Qué es un aerospike?

La gran diferencia entre un motor de campana —el tradicional como el que usa Elon Musk en sus cohetes Falcon— y uno aerospike es la geometría de la salida de gases del propulsor. En el primer modelo, esos gases están encorsetados por la boquilla de la campana independientemente de la presión externa; lo que esto provoca es que tan solo puedan diseñarse para trabajar correctamente en un rango de altitudes muy escasa donde la salida a chorro de los gases sea lo más recta posible. Ahí es donde alcanza el mayor rendimiento.

A nivel del mar, por ejemplo, la presión atmosférica estrecha demasiado la salida de gases, perdiendo rendimiento en el impulso e incluso puede destrozar el motor debido a las ondas de choque que se generan. Por otro lado, en el espacio exterior, los gases de escape estarán mucho menos confinados y, nuevamente, el funcionamiento no será optimo.

Encendido motor Demo P1

Un motor aerospike invierte la geometría integrando una salida de gases totalmente abierta. Con esto se consigue que la propulsión no esté condicionada por la boquilla y sea la presión externa la que condicione los gases de propulsión. Esto consigue mejorar la propulsión de todo el cohete empleando solo metano y oxígeno.

El oxígeno y el metano son dos moléculas ampliamente disponibles y económicas de obtener. Además, esta segunda puede obtenerse de forma ecológica. No así el combustible RP-1 que suele emplearse en la mayoría de los propulsores tradicionales de campana y que se trata de un derivado del petróleo, semejante al queroseno.

En la sede de la compañía en la ciudad condal —tienen otra en la francesa Touluse— llevan a cabo todo el desarrollo tecnológico del cohete aerospike y también es donde realizan las pruebas. La primera creación de Pangea fue el motor P1 y sirvió como base para el desarrollo del Archos, el que promete ser el primer motor aerospike de la historia.