Las claves

nuevo

Generado con IA

Nuestro entorno está repleto de plásticos. Prácticamente todos los objetos que usamos en nuestro día a día están hechos a base de este material: mandos a distancia, tarjetas de transporte o de crédito, juguetes, envases… Una omnipresencia otorgada gracias a su durabilidad y resistencia al agua.

Sin embargo, esas características son las que lo convierten en un gran enemigo del medio ambiente. Si no se recicla, acaba en el medio natural y tarda en degradarse cientos de años; algunos productos, incluso, un milenio.

Por eso, desde hace años se estudia el uso de biomateriales que sustituyan al plástico convencional, una tarea que no resulta sencilla porque el grueso de estas opciones se degrada al entrar en contacto con el agua.

Este contratiempo acaba obligando a los ingenieros que diseñan estas opciones a usar alternativas como modificaciones químicas o recubrimientos, que quedan lejos de los objetivos de sostenibilidad de su origen. Ahora eso podría cambiar.

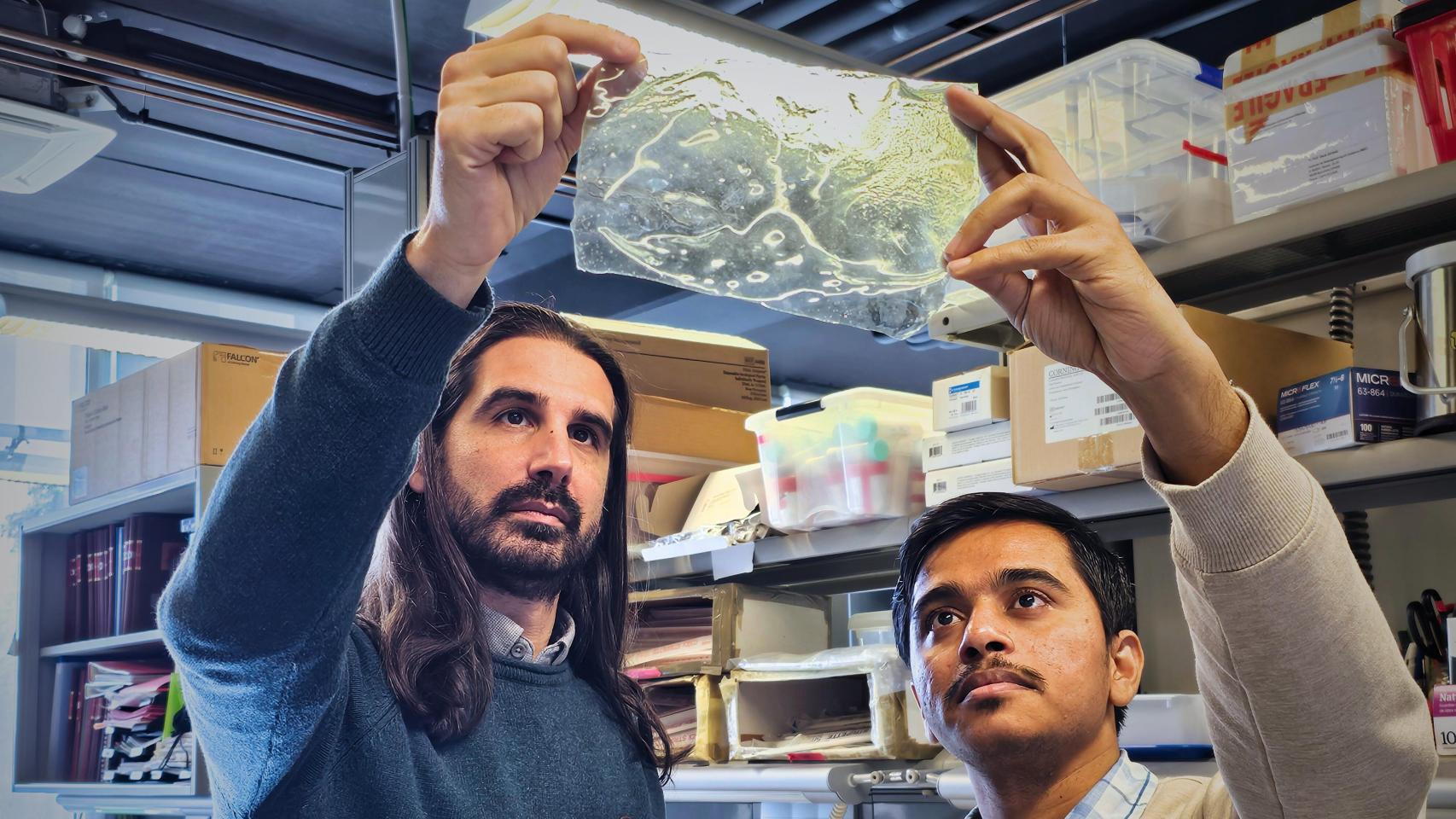

Una investigación del Instituto de Bioingeniería de Cataluña (IBEC), en colaboración con la Universidad de Tecnología y Diseño de Singapur (SUTD), ha logrado crear un biomaterial resistente al agua basándose en la cutícula de los artrópodos, concretamente de los camarones.

Este equipo adaptó el quitosano, la segunda molécula más abundante en nuestro planeta tras la celulosa, para crear un material que no solo resiste a la hidratación, sino que el agua aumenta su resistencia a niveles muy por encima de los del plástico convencional.

Al contrario de lo ocurrido con otras ocasiones, en este material no es necesario hacer ninguna modificación, por lo que "sigue siendo biológicamente puro a ojos de la naturaleza, la misma molécula presente en los caparazones de insectos o en los hongos", explica Javier G. Fernández, profesor de investigación ICREA en el IBEC, y líder del estudio.

Este innovador descubrimiento, publicado en Nature Communications, demuestra que es posible un cambio de paradigma en la fabricación de materiales. Además, allana el camino hacia una producción de consumibles y objetos grandes sin residuos que podrían cubrir la demanda mundial de plástico.

La mayoría de los materiales actuales, desde los plásticos hasta los biopolímeros artificiales, se diseñaron para resistir al ambiente, para ser inertes. El producto creado por Fernández y su equipo "demuestra lo contrario", que los materiales pueden prosperar interactuando con su entorno en lugar de aislarse de él.

Resistencia gracias al metal

El grupo del IBEC consiguió un material resistente al agua incorporando níquel al quitosano. Así, tras sumergirlo en el agua, su resistencia aumenta hasta un 50%. Esto es posible porque se crea una red dinámica de enlaces débiles y reversibles que se rompe y reestructura continuamente.

Esa reconfiguración microscópica constante le permite absorber la tensión de la inmersión y reorganizarse, comportándose igual que las estructuras biológicas. Ser un material blando "a escala molecular lo hace más fuerte", resume Fernández.

Producción global

Los investigadores también han demostrado que este nuevo material puede fabricarse sin dejar residuos. La primera vez que se sumerge en agua, la mayor parte del níquel añadido se libera, pero han diseñado un circuito que permite aprovechar el metal sobrante para producir el siguiente lote. Así consiguen una eficiencia total.

Al recuperar y reutilizar todo el níquel, se reducen al mínimo los costes y el impacto ambiental. Por otro lado, los polímeros quitinosos se producen a gran escala en la naturaleza, lo que permite pensar en una fabricación sostenible y global en unos años.

"Cada año, el mundo produce aproximadamente cien mil millones de toneladas de quitina, equivalente a tres siglos de producción de plástico", asegura Akshayakumar Kompa, investigador postdoctoral del grupo de Fernández y primer autor del estudio.

Asimismo, el quitosano se puede producir de manera local, por lo que no haría falta depender de una única fuente global. Ellos han usado cáscaras de camarón, pero también se puede extraer esta molécula en procesos de bioconversión de residuos orgánicos, desde alimentos hasta hongos.

"Nuestro objetivo es integrar la producción de estos materiales en el ecosistema local utilizando cualquier forma de quitosano disponible en las cercanías", cuenta Kompa.

Los investigadores esperan que las primeras aplicaciones se produzcan en la agricultura, los aparejos de pesca y el embalaje, además de otros usos relacionados con el agua. Aquí es enorme la urgencia de materiales biodegradables y resistentes al agua

No solo se podrá ver a nivel industrial. La Administración de Alimentos y Medicamentos de Estados Unidos (FDA por sus siglas en inglés) ya ha aprobado el níquel y los quitosanos para algunos usos médicos. Por lo tanto, se podrían emplear en el futuro para aplicaciones médicas, como recubrimientos impermeables para biomateriales.

Fernández y su equipo también han comprobado que este nuevo material puede formar recipientes estancos, por lo que puede ser un buen sustituto para ciertos productos de plástico de un solo uso.

Los autores no creen que el níquel sea la única molécula capaz de producir este fenómeno. Ahora que se comprende el principio, otras combinaciones podrían ampliar las posibilidades de fortalecer los biomateriales con agua. "Ahora que lo conocemos, podemos buscar nuevos materiales y nuevas formas de lograrlo", señala Fernández.

Para él y para Kompa el mensaje es claro: para construir un futuro sostenible, hay que diseñar materiales que trabajen con el medio ambiente, no aislarlos de él.