Como el que tira de un hilo del jersey de punto que le ha regalado su abuela hasta hacerlo un burruño, investigadores del MIT han diseñado una nueva técnica para crear estructuras en 3D rápidamente dando respuesta a situaciones de emergencia como puede ser la construcción de un hospital de campaña.

Inspirados en el kirigami, el antiguo arte japonés del corte de papel, este equipo de investigación plantea pequeños objetos y grandes construcciones que toman forma rápidamente con solo tirar de un hilo que recorre todas sus piezas.

El objetivo principal del invento es permitir el despliegue inmediato de estos objetos en 3D en situaciones de urgencia, además de facilitar su traslado. El MIT pone como ejemplo la edificación de un hospital de campaña ante un desastre natural donde se necesita atención médica rápida para salvar vidas.

Tire del hilo

La estructura comienza siendo plana, formada por piezas interconectadas por un hilo. Al tirar de este, las piezas se colocan dando la forma tridimensional deseada al objeto en cuestión.

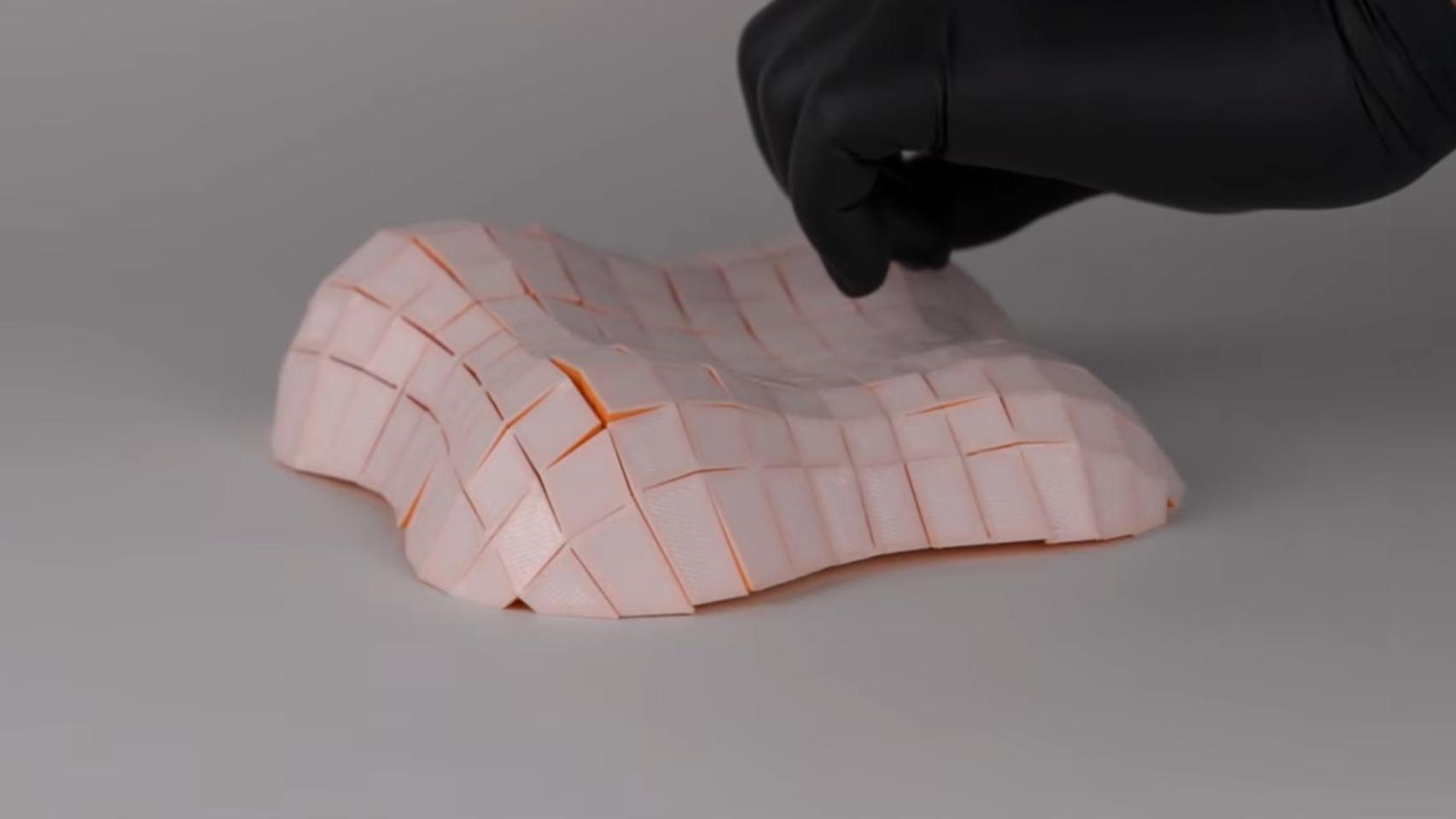

Para dotar de curvatura a la estructura plana, esta se compone de un mosaico, múltiples piezas de diferentes formas que están conectadas por bisagras giratorias en las esquinas.

La cuerda o hilo debe pasar entre las baldosas del mosaico. El mecanismo de accionamiento es fácilmente reversible, solo es necesario soltar la cuerda para que la estructura pierda su curvatura rápidamente y vuelva a su posición plana inicial.

El MIT diseña estructuras modulares 3D

La eficacia de este método es independiente de la escala del objeto, por lo que puede aplicarse tanto al diseño de pequeños desplegables como pueden ser escayolas, hasta estructuras arquitectónicas en las que se usen grúas para darles forma. Por lo tanto, la lista de productos que podrían beneficiarse de esta técnica es larga.

Se plantean opciones como el casco de un ciclista, el cual se plegaría para proteger al deportista y se volvería plano para guardarlo con mayor facilidad. Incluso, robots plegables que servirían en futuras exploraciones espaciales.

Los programas a la Luna y Marte que tienen en marcha agencias como la NASA implican crear hábitats para que los futuros astronautas puedan vivir un tiempo en estos nuevos destinos. El diseño de esas viviendas extraterrestres ha dado pie a todo tipo de técnicas de construcción como la que se describe en este artículo.

Diseñar e imprimir

"Nuestro método facilita las cosas al usuario", aseguran los responsables del proyecto. Este solo tiene que introducir el diseño de su producto o edificio y el algoritmo se encarga automáticamente del resto. Una interfaz interactiva simplifica el diseño para generar objetos fabricables.

Estrcuturas 3D diseñadas por el MIT

Su método descompone el diseño de un usuario en una cuadrícula de mosaicos cuadriláteros inspirados en el kirigami. Así, al cortar un material de ciertas maneras, pueden codificarlo con propiedades únicas. En este caso, se crea un mecanismo auxético, una estructura que se engrosa al estirarse y se adelgaza al comprimirse.

Los investigadores se encontraron con el desafío de modelar de manera efectiva la ruta que debe seguir la cuerda y la fricción justa dentro del canal para que la conversión de una forma a otra sea lo más sencilla y rápida posible. "Al experimentar con algunos modelos, observamos que es imprescindible cerrar las baldosas del contorno para conseguir un despliegue correcto y que la cuerda pase a través de ellas", explica Akib Zaman, estudiante de posgrado en Ingeniería Eléctrica e Informática (EECS) y autor principal del proyecto.

El algoritmo para poder diseñar este armazón utiliza un método de dos pasos para encontrar la trayectoria con mínima fricción que debe realizar la cuerda, de manera que se pueda tensar y crear las curvas deseadas en un movimiento suave.

Tras codificar la geometría 3D en un conjunto plano de teselas auxéticas, el algoritmo calcula el número mínimo de puntos que la cuerda de tensado debe elevar para desplegar completamente la estructura 3D. A continuación, encuentra la ruta más corta que conecta esos puntos de elevación, incluyendo todas las áreas del límite del objeto que deben conectarse para guiar la estructura a su configuración 3D.

Silla diseñada por el MIT

Después, el usuario solo tiene que fabricar las piezas exactamente como las calculó el algoritmo. Por ejemplo, se podría fabricar una estructura utilizando una impresora 3D multimaterial que imprima las bisagras de las baldosas con un material flexible y las demás superficies con un material duro.

Otra de las ventajas que argumentan los investigadores a cargo de este proyecto es que los diseños generados por su sistema son independientes del método de fabricación, por lo que se pueden producir estructuras completas mediante impresión 3D, fresado CNC, moldeo u otras técnicas.

En el futuro, los investigadores quieren explorar más a fondo el diseño de estructuras diminutas, a la vez que abordan los retos de ingeniería que implica la creación de instalaciones arquitectónicas, como determinar el grosor ideal del cable y la resistencia necesaria de las bisagras. Además, buscan crear un mecanismo autodesplegable, de modo que las estructuras no necesiten ser accionadas por un humano o un robot.