La fábrica de Aranda de Duero es la de mayor tamaño de Michelin en Europa para camiones.

¿Cómo se fabrica un neumático de camión? Visitamos la ‘joya de la corona’ de Michelin

- Es la planta de ruedas de vehículos de transporte con mayor volumen del fabricante francés. Recorremos la fábrica de Aranda de Duero, en Burgos.

- Coches nuevos: precios y ofertas | Coches híbridos | Coches eléctricos

Estamos en Aranda de Duero, Burgos. Hasta aquí hemos venido convocados por Michelin para conocer de primera mano cómo es esta fábrica de neumáticos de camiones, una auténtica "joya de la corona", como dicen desde la marca.

Tras un corto viaje de dos horas saliendo desde Madrid llegamos a esta planta nacida en 1970 y que, al cabo de varias décadas, se han convertido en la mayor fábrica europea del grupo Michelin de neumáticos de camión, autocar, autobús e incluso también metro. Además, es una planta que es una auténtica referencia en innovación. Y con ella, una vez más, Michelin demuestra la importancia que tiene España, que cuenta también con un impresionante centro de investigación en Almería, junto al Cabo de Gata y que también hemos podido conocer.

En total, desde que comenzara a andar esta factoría en Aranda de Burgos se han fabricado más de 50 millones de ruedas para vehículos industriales, entre ellas algunas tan curiosas como las que equipaban los autobuses de los juegos olímpicos de Londres o incluso las ruedas que soportan el peso del metro sin conductor que va a la T4 en Barajas.

De esta planta salen cada año 157.000 toneladas a un ritmo de unos 7.000 neumáticos al día. Una fábrica que recibe unas inversiones de 20 millones de euros anuales y que está centrada en mejorar la sostenibilidad, la digitalización y la conectividad. En total son 1.400 las personas que trabajan en la planta, una plantilla que se ha rejuvenecido en más del 50% desde 2015 y que el 26% de la planta lo conforman mujeres.

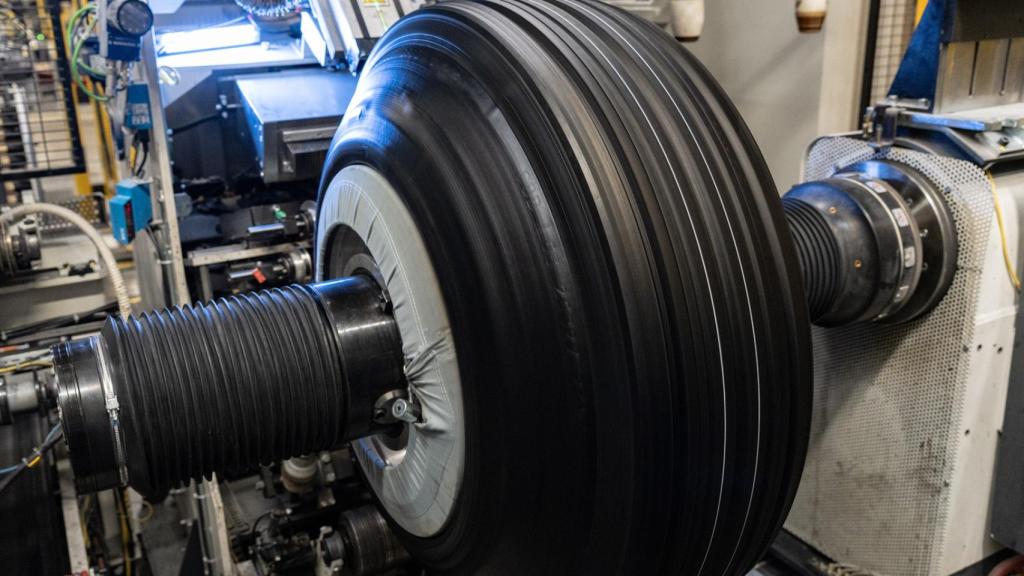

Esta parte de la fábrica recuerda a un telar. Son bobinas de hilos de alambre.

Así se fabrica un neumático de camión

Una vez conocidos los datos de la planta, comenzamos la visita al interior de la fábrica, guiados de la mano de Carlos Abril, director de la fábrica de Michelin en Aranda de Duero. Es la parte más interesante, puesto que vamos a conocer cómo se hace un neumático de camión, el paso a paso de esta fabricación, algo que nunca hemos visto hasta ahora.

La planta tiene hasta 40.000 neumáticos en stock.

Una visita que comienza primero conociendo la importancia de la investigación y desarrollo de Michelin en Aranda y también el hecho de que la formación sea clave. Esta planta cuenta con decenas de ingenieros que están continuamente elaborando prototipos y mejoras y probándolos, junto a estudiantes universitarios.

Los hilos de metal se van conformando en un tejido de alambre.

Tras recorrer las primeras salas de la fábrica de 210.000 metros cuadrados de superficie, llegamos ya a la primera fase en la construcción del neumático. Es la etapa de preparación de todos los productos que intervienen en su creación. Por ejemplo, en estos neumáticos de camión hay dos elementos muy diferentes: uno de ellos son los metales y el otro son las gomas.

Las gomas vienen de la planta de Valladolid. Están compuestas de numerosos componentes como el caucho, sílices. Es la fórmula de la ‘Coca-cola’ de la que Michelin no quiere dar muchos detalles.

Sí nos explican un poco más cómo empiezan a dar forma a los neumáticos. Comienzan en los laterales. Y para ello toman unos aros metálicos que primero Michelin fabrica en Vitoria. Estos aros cuando llegan a Aranda lo que hacen es que se recubren de goma. A partir de ahí comienza también el revestimiento textil.

También se forman láminas de goma.

Otra parte importante son los alambres. Cuando se dice que el neumático está en las lonas o incluso que se puede ver la rejilla metálica, no es una exageración. Es tal cual. Y es que el neumático necesita muchísimo metal fino en forma de hilo para formar una carcasa dura y que sea resistente.

Es entonces cuando nos llevan a ver los telares, que es un edificio donde se encuentran más de un centenar de bobinas gigantes de hilos metálicos. De estas bobinas son las que van saliendo los hilos que juntos conforman la estructura de alambre.

Ya tenemos los hombros con los aros, la estructura de alambre. Y ahora lo que se hace es pasar por diferentes máquinas para ir enrollando en rodillos las diferentes capas. Para ello cuentan con una luz láser que les indica a los operarios dónde colocar las capas. Es la parte más manual de todo el proceso.

Estas láminas serán las que formen luego un neumático.

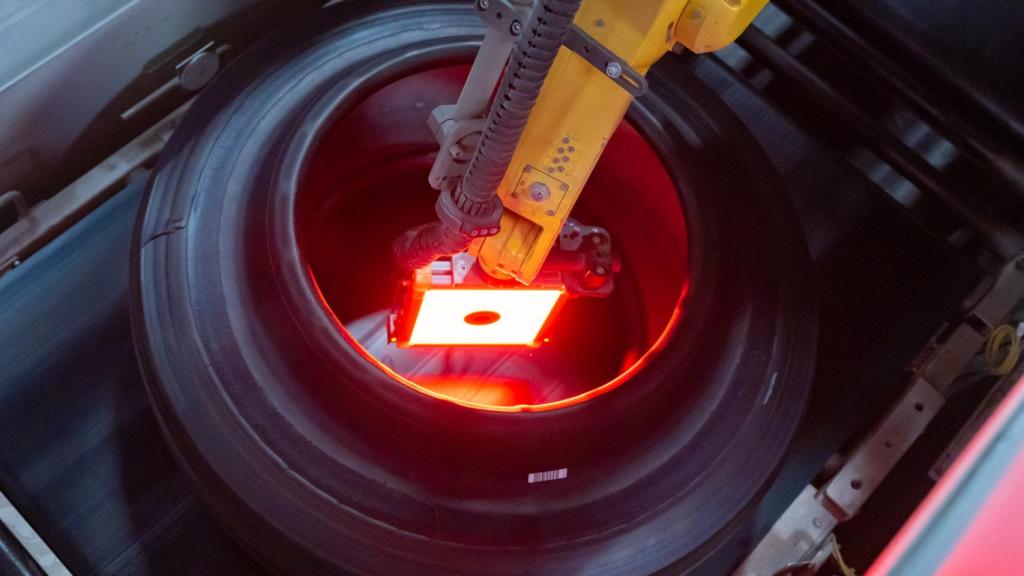

Neumáticos conectados

Esta parte del ensamblado, de composición del puzzle es quizás la más delicada. Primero se fabrica la carcasa (los neumáticos de camión ya no llevan cámara), y después se va añadiendo los tejidos metálicos y los diferentes compuestos de gomas. También se rodean los aros para formar los hombros y se introduce entre las diferentes carcasas un dispositivo de envío de datos mediante la tecnología RFID. Se trata de un chip de pequeño tamaño que recogerá mucha información del neumático para conocer en tiempo real en qué situación se encuentra.

Aranda es la fábrica de neumáticos de industriales más importante.

También es clave la fabricación de la banda de rodadura, que luego irá pegada a la carcasa del neumático. Y en todo este proceso surge como parte clave la cocción, que dependiendo del neumático necesitarán unos u otros moldes y un tiempo determinado. Tras la cocción que se suele realizar a 150 grados, hay otro proceso de enfriamiento. Y por último está la verificación, que es donde una serie de dispositivos y operarios comprueban que el neumático está en perfectas condiciones para su venta.

En esta planta se fabrican 7.000 neumáticos al día.

Llegamos ya a la parte final del proceso. El neumático una vez acabado se almacena para su distribución y venta. En total, en esta planta pueden tener un stock de alrededor de 40.000 neumáticos. ¿Y qué clientes tiene Michelin? Pues aquí en primer lugar son los fabricantes de vehículos que tienen que montar los primeros neumáticos en sus vehículos industriales. Pero también son clientes las compañías que se dedican al reemplazo y que suelen ser talleres. Y después están los neumáticos que se exportan. Tres tipos de clientes que se reparten al 30% aproximadamente.

Los neumáticos tienen diferentes procesos de temperatura.

Llega el momento de terminar la visita. Mientras nos despedimos de nuestro magnífico guía aprovechamos para preguntarle dos curiosidades: ¿Habrá neumáticos de colores algún día? "No, no estamos trabajando en ello", nos despeja la duda. Y la segunda… ¿Y los neumáticos de los camiones eléctricos son diferentes? "Sí, muy diferentes. Tienen que soportar más peso por las baterías y esto hace que expulsen más partículas en el desgaste", concluye. Sin duda, un broche de oro para esta jornada.

También te puede interesar...

- Todos los precios y ofertas de los coches nuevos en España

- Precios y ofertas de coches híbridos | Coches híbridos enchufables | Coches eléctricos

- Listado con los principales coches con etiqueta eco

- Coches con etiqueta cero de la Dirección General de Tráfico

- Precios y ofertas de coches de segunda mano

- Todos los coches SUV | Coches SUV medianos | Coches SUV urbanos