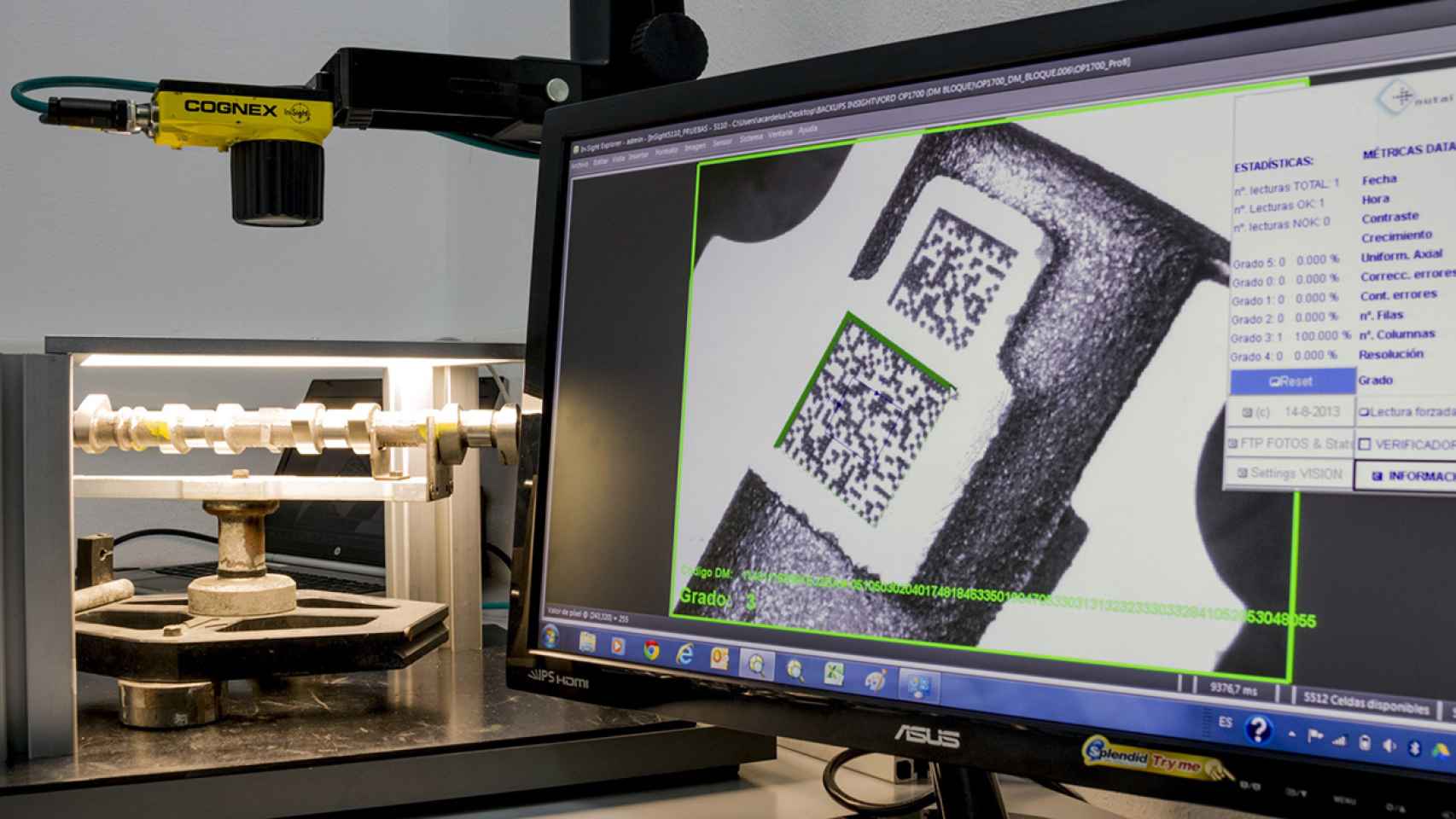

Uno de los sistemas desarrollados por Nutai.

Comunidad Valenciana

La ingeniería española que mueve los cobots de Ford

Nutai es la empresa responsable de la gestión de los cobots de Ford Valencia y de la manipulación inteligente de piezas de Renault en Valladolidrn

15 noviembre, 2018 07:00En Nutai no solo son testigos de primer nivel del vertiginoso cambio que ha vivido la industria automovilística en las últimas décadas, sino que además son, en parte, protagonistas. Cuando esta firma valenciana empezó a trabajar en 1995 con el objetivo de integrar en la industria todos aquellos procesos automatizados de última generación que el sector pudiese absorber, no podía ni imaginar que terminaría siendo la empresa que más robots colaborativos ha instalado en la fábrica de Ford en Almussafes (Valencia).

Pero la sede española del gigante americano no es el único cliente de esta pyme especializada en la ejecución de proyectos tecnológicos "llave en mano", en los que la mecatrónica, los cobots, la visión artificial y la trazabilidad toman el protagonismo. Nutai trabaja también con Ford Motor Company en Alemania y Reino Unido. Además, se encarga de la manipulación inteligente de piezas para Renault-Nissan en España y Portugal y trabaja con proveedores mundiales de primer nivel como el Grupo Faurecia, que fabrica piezas para Volkswagen, PSA Group, General Motors o BMW.

Todo ello les ha valido este año el premio Pyme Innovadora que concede Avia, el cluster del automóvil de la Comunidad Valenciana. "Hemos conseguido que la colaboración entre el hombre y la máquina alcance el 90%", explica Enrique Vacas, cofundador de esta compañía centrada en la mecatrónica y en el diseño de la ingeniería mecánica aplicada al sector del automóvil.

En el caso de Ford, Nutai se ha encargado de la implantación de los cobots en su planta de Almussafes, un auténtico oasis de la robótica. Su especialidad es adaptar los bots de los grandes fabricantes -como Kuka o Universal Robots- a las necesidades específicas de cada cliente. "Les añadimos elementos de protección, garras de embridaje o los sistemas de software más apropiados para la función que tengan que desempeñar", explica Vacas. Le dan, por tanto, sentido particular a toda la maquinaria dentro de la organización con sus desarrollos propios.

Su trabajo se centra principalmente es la manipulación inteligente de las piezas dentro de las fábricas de producción masiva. Para ello necesitan no solo de los robots colaborativos o cartesianos (más grandes, que trabajan con mayores masas y no pueden compartir espacio con humanos), sino también del sistema de visión artificial para controlar la calidad de todo el proceso que ellos mismos han desarrollado y que, además, permite la intercomunicación con los denominados Vehículos Inteligentes Autónomos que se utilizan en las fábricas.

Garantizar el tratamiento en tiempo real de toda la información para controlar la trazabilidad del producto es también fundamental. "Cuando una pieza se mueve de una máquina a otra tenemos que asegurarnos de que también se mueva toda su información", cuenta Vacas. La calidad y el control son esenciales en este sector. "La tendencia es inspeccionar el 100% de lo que se produce. Con medios humanos es difícil y costoso en términos económicos y de personal, pero gracias a la visión artificial con la que trabajamos es mucho más sencillo".

El cumplimiento de las normativas en materia de emisiones es también uno de sus fuertes. Y por eso también se encargan de asignar la huella de carbono a cada pieza. Lo hacen mediante un desarrollo propio que controla toda la energía requerida durante el proceso de fabricación y la asigna mediante un sistema de trazabilidad. "Para fabricar una pieza hacen falta unas 10máquinas. Nosotros medimos en tiempo real la energía que emplea cada una de ellas, lo añadimos a la información que acompaña a cada elemento y marcamos al final la huella de carbono".

Cuando trabajan con robots colaborativos, la compra de este hardware suele suponer un 20% de su trabajo, mientras el 80% del desarrollo se basa en tecnología propia, cuenta el responsable de Nutai. Sin embargo, en los últimos años han empezado a desarrollar nuevas líneas de negocio de investigación 100% propia.

Así, pronto lanzarán una herramienta "basada en redes neuronales que permite mejorar los procesos de producción" y de la que, por confidencialidad, no ofrece más detalles. Y después de pasar tanto tiempo entre salas de producción, tampoco han querido olvidarse de los operarios. Por eso están trabajando en otra línea de negocio, muy distinta, que permitirá facilitar el estudio ergonómico de los puestos de trabajo gracias a los sistemas de visión artificial.

"Nuestro lema es: frente a la diversificación, especialización. Somos especialistas en automóviles, conocemos las necesidades y la mecánica de trabajo de las empresas que los fabrican y ese es el secreto para poder trabajar con todo ellos", resume el cofundador de Nutai.